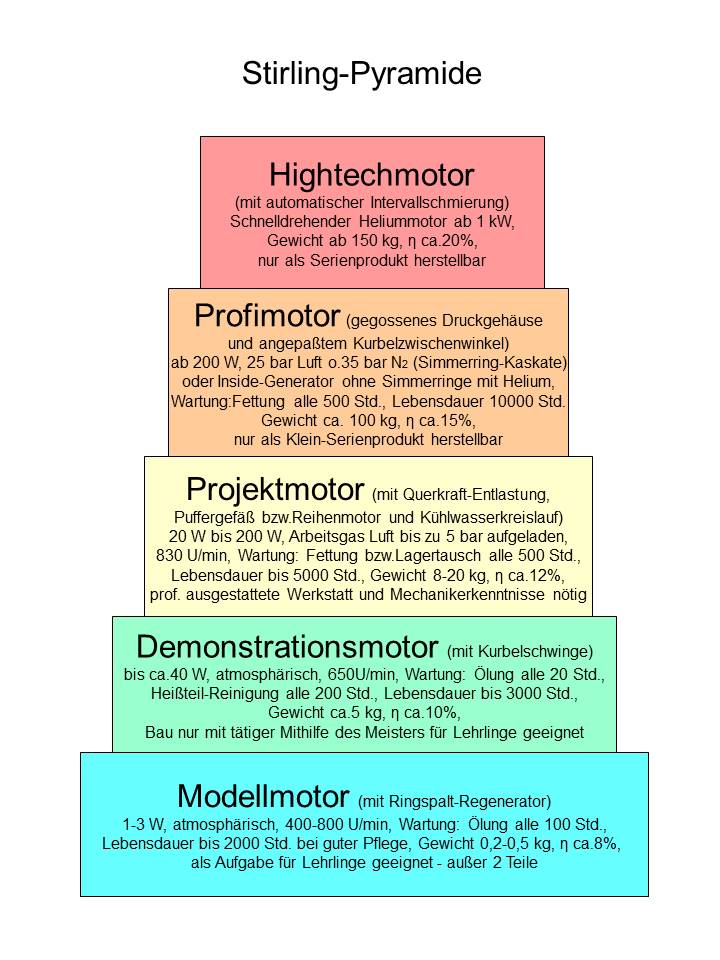

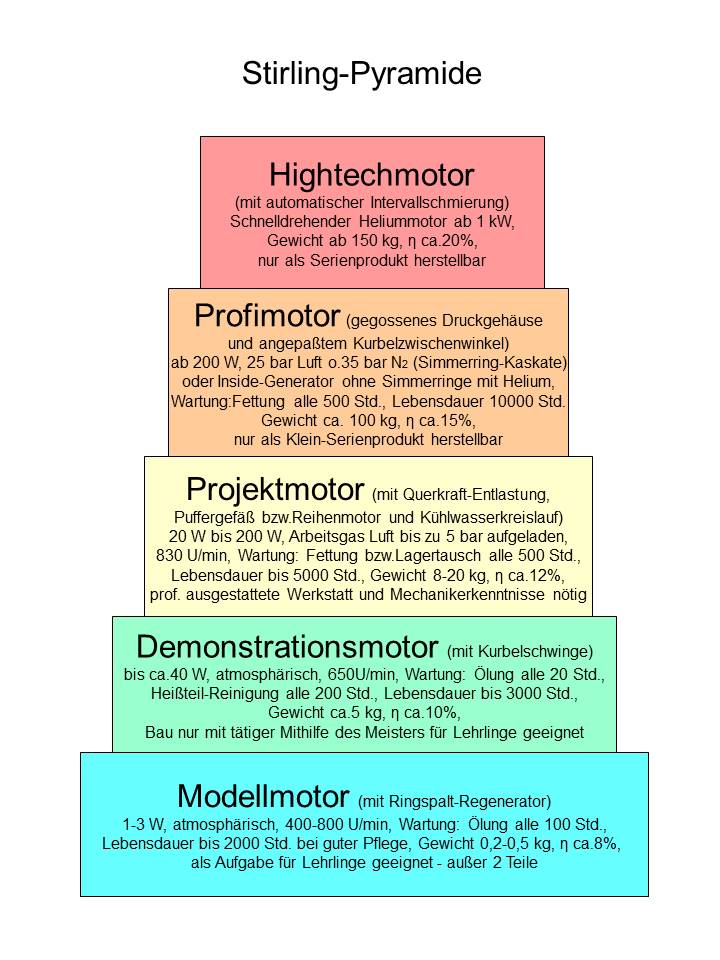

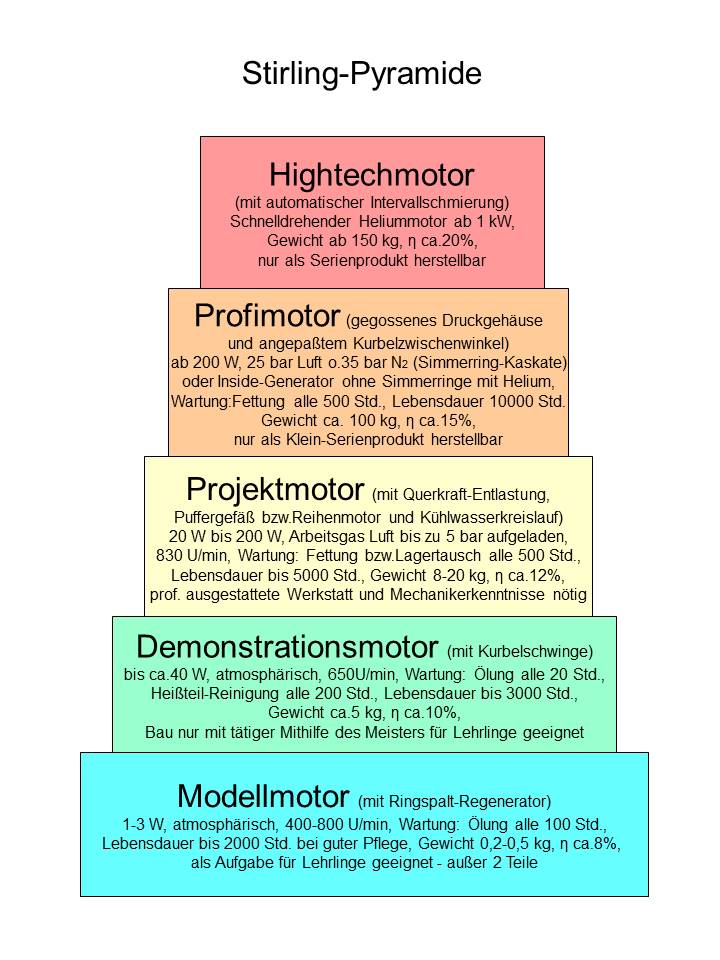

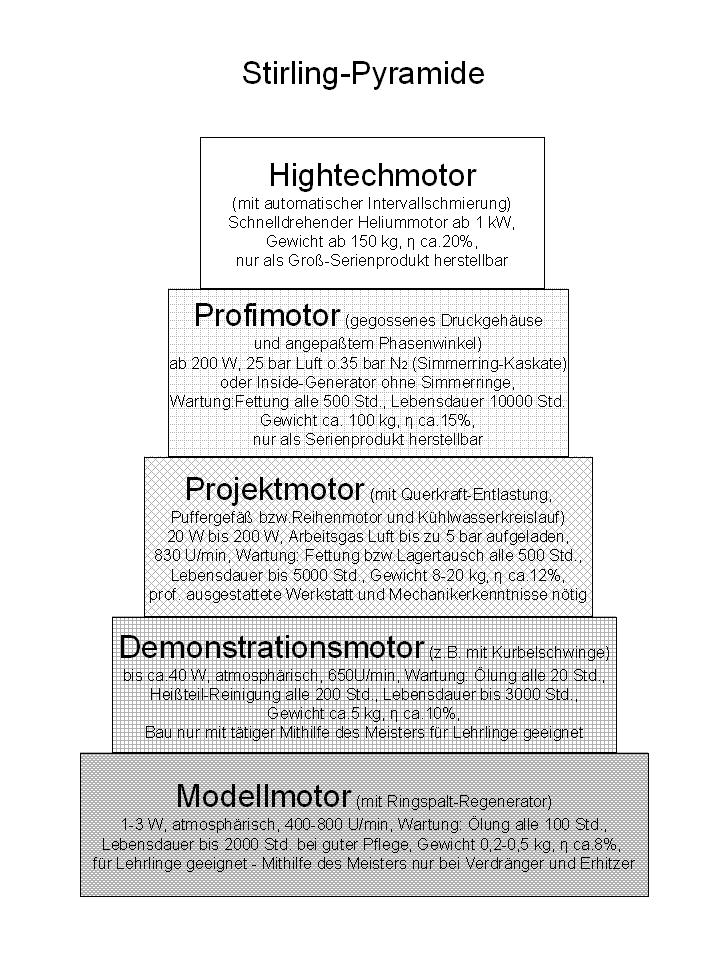

Die Stirling-Pyramide

Man muss

wissen, was man will und was man kann

Es

gibt viele Unterschiede zwischen Heißgasmotoren. Die

Typologie scheint keine Grenzen zu kennen.

Neben

den sogenannten Typen Alpha, Beta und Gamma gibt es die vielfältigsten

Bauformen nach Kolben-Variationen und Triebwerks-Variationen (siehe

Literatur,

z.B. „Stirlingmaschinen“ von Martin Werdich und Kuno Kübler; Seite

39-55 und

58-70 in der 12. Ausgabe, bzw. Seite 27-35 und 39-46 in der 13.

Auflage).

Darüber

hinaus kann man deutlich zwischen drei Generation unterscheiden:

- die

großen, offenen Motoren mit Tropföl-Schmierung des 19. Jahrhunderts

- die

geschlossenen Maschinen mit Spritzöl-Schmierung ab 1938 und

- die

fettgeschmierten Trockenläufer, etwa ab 1980

Aber

es gibt noch ein weiteres Unterscheidungsmerkmal ,

auf das selten eingegangen wird, obwohl es allgegenwärtig ist. Ich

denke, es

ist am besten, dieses Merkmal einmal als Pyramide aufzuzeichnen (siehe

unten).

Dabei

will ich den Modellbauer nicht schmähen und schon gar nicht abwerten,

der ein

formvollendetes Modell für den Schreibtisch fertigt. Ein solches Modell

ist als

Wegbereiter genauso

wertvoll wie eine wirtschaftliche Kraft-Wärme-Kopplung im Keller. Aber

es gibt

dazwischen große Unterschiede.

Bei

der Stirling-Pyramide geht es um diese Unterschiede, nicht um

Qualitäts-Stufen

und schon gar nicht um gut oder schlecht konstruierte bzw. gefertigte

Maschinen.

Jeder,

der einen Stirlingmotor plant, muss wissen, was er will

(Anwendung) und kalkulieren, was er zu investieren bereit ist –

finanziell, zeitlich

und

organisatorisch. Es geht also um eine Art Level oder noch besser einen

Stand,

den der Stirlingmotor inne hat.

Außerdem

kann die Stirling-Pyramide dazu dienen, zu erkennen, welche Maßnahmen

nötig

wären, um bei der nächsten Konstruktion einen nächst höheren Stand zu

erreichen. Der Aufwand wird nach oben hin immer größer. Das muss man

wissen,

wenn man z.B. bessere Wirkungsgrade oder ein besseres Leistungsgewicht

erreichen will.

Die

Einteilung in die verschiedenen Pyramiden-Stufen habe ich durch

Vergleich

vieler Stirlingmotoren (auch selbstgebauter) getroffen. Sie erhebt

keinen

Anspruch auf Vollständigkeit oder „richtige“ Reihenfolge. So kann man

sich

durchaus vorstellen, dass bei Modellen auch angepasste Phasenwinkel von

z.B. 70°

gebaut werden, aber der Normalfall wird das nicht sein.

Die

Zahlenangaben sind alle mit dem Etikett „ungefähr“ und „ca.“ zu

verstehen, sie

bezeichnen lediglich den Trend, der sich bei den Stufen abzeichnet.

Jedenfalls

sollte anhand dieser Pyramide ein Käufer abschätzen können, ob ein

Motor, der

ihm angeboten wurde, das hergibt, was er sich von der Maschine erhofft

hat.

Der Sprung vom Modellmotor zum Projektmotor

Wer bisher Erfahrungen mit einem Modellmotor gemacht hat, will mehr. Ein bisschen Leistung

- wenigstens 200 W - das sollte doch möglich sein! Doch der Sprung

ist groß. Deshalb gibt es kaum Motoren in dieser Leistungsklasse, die

Einzelne auf den Weg gebracht haben. Ein Leistungsmotor benötigt gleich

fünf Dinge mehr als ein Modellmotor. Fehlt eines dieser fünf Maßnahmen, so

kommt entweder die gewünschte Leistung nicht heraus oder der Motor ist

sehr schnell verschlissen. In der Biologie nennt man das eine

nichtreduzierbare Komplexität.

- Der

Modellmotor verbraucht ein Großteil seiner thermodynamisch erzeugten

Leistung selbst in Form von Reibung am ölgeschmierten Arbeitskolben.

Diese Reibung gilt es zu minimieren. Dies erreicht man durch den

Trockenlauf. Das Pleuel wird durch einen Anlenkhebel unterbrochen und

die restlichen Querkräfte durch eine Teflonbandage am Arbeitskolben

abgefangen. Der Zugewinnfaktor beträgt ca. 2,5.

- Das

Gehäuse des Motors wird abgedichtet und der Mitteldruck im Gehäuse

erhöht. Zugewinnfaktor (wenn dies einhergeht mit den zwei nächsten

Maßnahmen): linear, das heißt bei 2 bar Faktor2, bei 5 bar Faktor 5, bis 20 bar,

danach wir Luft immer zäher.

Gefährlich wird es ab 40 bar, wegen Fett-Explosion ausgehend von den Kugellagern. Vorsicht bei

Druckluft: wenn sie nicht getrocknet wurde, entsteht Rost im Getriebe.

Ein höherer Druck im Erhitzer bedeutet, dass dieser unbedingt aus

Edelstahl gefertigt werden muss! Ansonsten besteht Explosionsgefahr.

- Wer

hinten aus einem Stirlingmotor richtig viel mechanische Leistung

herausbekommen will, muss vorne entsprechend viel Wärmeenergie

zuführen. Und das geht nicht mehr über eine noch höhere Temperatur,

sondern nur über eine noch größere Oberfläche. Rippen sind gefragt, vor

allem außen,

nicht aus Messing oder Alu - das wäre angenehm leicht zu fertigen,

sondern aus

Edelstahl! Und lange Rippen schaden eher, kurze , viele Rippen müssen

es schon sein. Sie zu drehen ist möglich, aber eine Geduldsarbeit.

Schweißen geht kaum, Löten rate ich nur, wenn man eine Firma mit einem

Hochvakuum-Ofen kennt. für größere Leistungs-Motoren sind statt Rippen

Röhrchen angesagt, entweder angeschweißt oder auch hochvakuumgelötet.

- Ein hohes Drehmoment ist dem Stirlingmotor aber erst zu entlocken, wenn er über

einen passenden Regenerator verfügt. Am besten eignen sich

Edelstahlgewebe, finanziell günstiger und thermodynamisch kaum

schlechter sind gestrickte Edelstahl- Strümpfe, wie sie als Filter in

Flüssigkeits-Leitungen oder Defibratoren im Auspuff-Bereich verwendet

werden (siehe auch Beitrag "Regenerator"). Am besten ist es, die

Durchmesser der Zylinder und Kolben bei einer Neu-Konstruktion nach den

Regeneratoren zu dimensionieren, die man auf dem Markt findet.

- Schließlich hilft ein Leistungsmotor nichts, wenn wir seine Leistung nicht beherrschen.

Wir sollten uns also ein paar Gedanken zur Leistungs-Regelung machen.

Außerdem kann ein Leistungsmotor durchgehen, und dieser Fall kann

schneller eintreten, als einem lieb ist. Dann war alle Arbeit umsonst

und der Motor ist hin. Es braucht nur ein Keilriemen zu reißen oder

jemand stolbert über das Kabel, das den Generator mit der aufzuladenden

Batterie verbindet. Ab einer bestimmten Überdrehzahl sollte ein

akustisches Warnsignal unüberhörbar sein und bei einer nur geringfügig

höheren Drehzahl sollte eine Fliehkraftbremse (siehe auch Beitrag "Die

Bremse") das Schlimmste verhindern. Denn auch wenn man die Feuerung

sofort abstellt, nimmt die Temperatur am Erhitzer nur langsam ab - viel zu langsam.

Diese

fünf Zusatzmaßnahmen braucht man also, um einen Leistungs-Stirlingmotor

zu bauen. Ging es bei einem Demonstrationsmotor vielleicht noch mit

Pleuel aus Holz, hier ist spätestens Schluß damit. Und bei einem

Stirlingmotor, der zwischen 100 und 200W leisten soll, muss man einen

Arbeitskolben-Durchmesser von mindestens 45 mm einplanen, der

Verdränger-Durchmesser mindestens 50 mm. Der Hub kann 40 mm betragen.

Hier merkt man schnell, das sind keine Dimensionen mehr, wie sie bei

Modellmotoren üblich sind.

Druckversion

zurück zum

Inhaltsverzeichnis (home).