Die

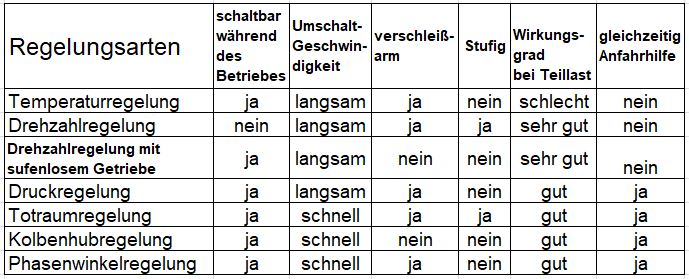

Leistungsregelung bei Stirlingmotoren

Die

Dynamik eines ungeregelten Stirlingmotors ist nicht vergleichbar mit

Dampfmaschinen oder Motoren mit innerer Verbrennung. Bei diesen regelt

man die

Wellenleistung, indem man die Dampfzufuhr bzw. die Spritzufuhr dosiert,

das

heißt, die Energiezufuhr bestimmt die Abtriebsleistung an der Welle.

Die

Temperaturregelung

Wollte

man dasselbe beim Stirlingmotor durchführen, und allein mit der Flamme

am

Erhitzer die Leistung regulieren, würde man automatisch dabei die

Temperatur am

Erhitzer variieren. Aber bei niedrigerer Temperatur hätte man

zwangsläufig eine

massive Wirkungsgrad-Beeinträchtigung. Keine gute Idee.

Es

gibt beim Stirlingmotor andere, viel bessere Möglichkeiten, die

Wellenleistung

zu regeln. Im Folgenden sollen die wichtigsten davon aufgezählt werden.

Die

Drehzahlregelung

Wie

im

Beitrag “Warum gibt es keinen Stirlingmotor?“ ganz zum Schluss erwähnt,

hat

diese Regelung durchaus Sinn, wenn man selten eine hohe Leistung

benötigt und

es dann nicht so sehr auf den Wirkungsgrad ankommt. Denn der

Wirkungsgrad eines

Stirlingmotors steigt nicht nur mit steigender Temperatur, sondern auch

mit

sinkender Drehzahl. Am einfachsten ist eine solche Regelung mit einem

Generator

zu realisieren, der z.B. von 4 auf 6 Pole umschalten kann. Dieses

Umschalten

kann allerdings nicht während des Laufes geschehen. Man muss dazu den

Motor

kurz anhalten.

Eine

andere Möglichkeit stellt ein stufenloses Getriebe zwischen Motor und

Generator

dar. Solche Getriebe sind allerdings nicht billig und haben meist viel

Verschleiß.

Bei

stufigen Getrieben zwischen Motor und Generator muss wieder ein

Zwischenhalt

beim Verändern der Drehzahl eingelegt werden.

Die

Druckregelung

Hierbei

variiert man den Mitteldruck im Kurbelgehäuse. Diese Art der

Leistungsregelung

ist langsam, weil das Arbeitsgas an den Kolbenringen des Arbeitskolbens

vorbei

muss. Je nach Kolbenring-Dichtigkeit sind es 50 bis 500 Umdrehungen,

bis die

neue, gewünschte Leistung erreicht ist. Das ist ein Nachteil. Aber die

Druckregelung hat auch einen unschlagbaren Vorteil: Sie ist die

preiswerteste

Regelung unter den stufenlosen Regelungen ohne Wirkungsgradverluste.

Den

Mitteldruck erhöht oder verringert man stets während des Laufes. Bei zu

schnellem Druckwechsel kann der Motor kurzzeitig weniger Leistung

bringen.

Bei

Stirlingmotoren ab 10 kW lohnt es sich, alle Arbeitskolben mit

Kolbenstangen

auszustatten und einen Pufferraum hinter den Arbeitskolben

einzurichten. Man

lässt dann den Motor bei geringem Mitteldruck an (smarte

Anfahr-Leistung) und

pumpt dann mit einem kleinen Kompressor allmählich immer mehr Gas vom

Getrieberaum in den Pufferraum. Um einen solchen sanft anfahrenden

Stirlingmotor mit einer Druckregelung zu versehen, benötigt man dann

nur

noch ein

Magnetventil mit Drossel, so dass

das Arbeitsgas vom Pufferraum wieder in den großen Getrieberaum

zurückströmen

kann. Der Vorteil dieser Aufteilung in Getrieberaum, Pufferraum und

Arbeitsraum

ist nebenbei der, dass man für den großen Getrieberaum nur noch kleine

Wandstärken benötigt. Das Gewicht kann dadurch um meist 50% (bei

gleicher

Leistung) gesenkt werden.

Die

Totraumregelung

Hier

geht es wieder um eine stufige Leistungsregelung. Am Überströmrohr

zwischen

Arbeitszylinder und Verdrängerzylinder sind T-Stücke angebracht und

gleich daran

Magnetventile, die in verschieden großen Toträumen enden. Damit wird

der

Arbeitsraum künstlich erweitert. Man kann die Toträume auch

hintereinander

schalten oder sich verzweigen lassen. Die Vorteile der Totraumregelung

ist die

Geschwindigkeit und kaum Wirkungsgrad-Verluste bei großen Toträumen.

Nachteil

ist die Stufigkeit, wobei viele Toträume, gut miteinander kombiniert,

die

Stufen klein halten, ja fast verschwinden lassen.

Die

Kolbenhubregelung

Den

Kolbenhub des Arbeitskolbens mechanisch zu variieren, ist nicht zu

empfehlen.

Es sind meistens aufwändige Maschinenelemente am

Arbeitskolben-Triebwerk

notwendig, die dann im Betrieb hohem Verschleiß ausgesetzt sind.

Die

Phasenwinkelregelung

Bei

der Phasenwinkelregelung werden das Verdrängerkolben-Triebwerk sowie

das

Arbeitskolben-Triebwerk je mit einer eigenen Kurbelwelle ausgestattet.

Nach der

getrennten Auswuchtung jeder dieser beiden Triebwerke werden die beiden

Wellen

wieder miteinander verbunden, aber nicht starr, sondern mit einem

Zahnriemen

oder einer Kette. Der Zahnriemen bzw. die Kette wird dabei in Kreuzform

um

weitere sechs Zahnräder geschlungen, so dass durch Hin- und Herschieben

der

beiden mittleren Zahnräder der Phasenwinkel zwischen den beiden Kolben

von 0°

bis 70° variiert werden kann (siehe auch Beitrag „Rekuperation“). Da

das

benötigte Drehmoment für den Antrieb des Verdrängerkolben-Triebwerkes

klein

(meist sogar vernachlässigbar kein) ist, können Zahnriemen bzw. Kette

und die

Zahnräder für eine hohe Lebensdauer ausgelegt werden.

Diese

Regelung ist die erste Wahl, wenn eine schnelle Regelung gefragt ist.

Außerdem

hat sie den Vorteil, dass man den Motor bei 0° Phasenwinkel leicht

anfahren

kann, was vor allem bei großen Motoren notwendig ist. Der dritte

Vorteil dieser

Regelung ist es, dass man eine Rekuperation realisieren kann, wenn man

das

Zahnrad-Kreuz so erweitert, dass auch minus 70° Phasenwinkel gefahren

werden

können. In diesem Fall gibt es schließlich noch den vierten Vorteil,

den der

Rückwärtsfahrt. Aber dazu mehr im Beitrag „Rekuperation“.

Was

für alle Regelungen gilt

Bei

allen Regelungs-Arten (außer der anfänglichen Temperaturregelung) ist

zu

beachten, dass der Erhitzer einen zweiten unabhängigen Regelkreis

benötigt, um

sein Temperaturniveau in den verschiedenen Lastpunkten zu halten. Bei

hoher

Wellenleistung braucht er mehr Energiezufuhr, bei niedriger

Wellenleistung

entsprechend weniger. Das scheint trivial zu sein, aber tritt bei der

Planung

oft in den Hintergrund.

Dieser

Artikel stammt aus

„www.stirling-und-mehr.de