Die

Fliehkraft-Bremse

Die

Fliehkraft-Bremse

„Volle

Bremskraft voraus!“

Kaum

ein technisches Gerät kommt

ohne

Sicherheitssysteme aus, und unter diesen wiederum sind es besonders die

Bremsen, die fast überall vorkommen.

Wobei sie eigentlich kontraproduktiv sind, denn wenn ein Autofahrer immer nur bremsen würde, käme das Auto nicht voran – die Bestimmung des Autos, nämlich das Fahren einer Strecke, würde nicht in die Tat umgesetzt werden.

Wenn

ein Pilot mit Schubumkehr starten wollte, könnte sich

das Flugzeug nie vom Boden erheben – aber genau für´s Fliegen war es

konstruiert und gebaut worden.

Andererseits

wäre ein Auto ohne Bremse nichts wert und

außerdem eine Gefahr für sämtliche andere Verkehrsteilnehmer und ein

Düsenjet

ohne Schubumkehr könnte nicht sicher landen.

Bremsen sind also wichtig.

Um so erstaunlicher ist es, dass bei Stirlingmotoren bis jetzt kaum jemand an eine Bremse gedacht hat. Und das, obwohl fast jede kaputte Maschine, die ich zu Gesicht bekam, nach Aussage der Besitzer zu hohe Drehzahlen abbekommen hatte. Dabei spielt das Phänomen des „Durchgehens“ eine große Rolle: Der Motor wird unter Abnahme eines Drehmomentes gefahren und plötzlich stolpert jemand über das Stromkabel oder der Zahnriemen zum Generator fällt ab. Ach, es gibt hundert Gründe, warum die Kurbelwelle plötzlich keinen Widerstand mehr spürt und die Drehzahl abhaut. Da hilft es dann auch nichts, wenn die Wärmequelle sofort ausgeschaltet wird. Der Erhitzer ist zunächst immer noch heiß. Die Drehzahl geht zwar zurück, aber nur langsam – viel zu langsam für das sensible Triebwerk. Vor allem das Verdränger-Triebwerk verabschiedet sich schon oft innerhalb der ersten Sekunde und falls es sich nicht zerlegt hat, dann sind die Pleuelaugen doch meistens ausgeschlagen.

Warum

also nicht an eine Bremse denken?

Dabei gibt es eine ganze Reihe von Möglichkeiten. Im folgenden sollen sie vorgestellt werden:

Die

Fliehkraft-Bremse

Die

Fliehkraft-Bremse

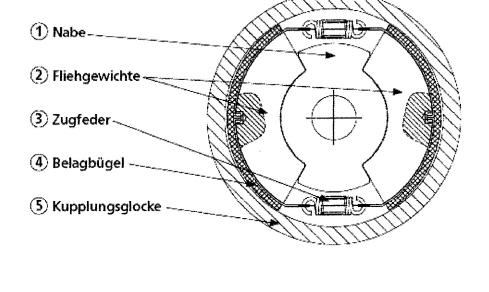

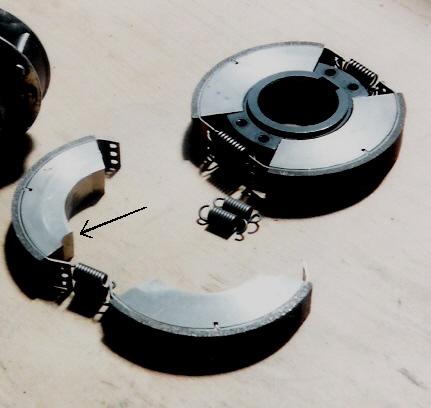

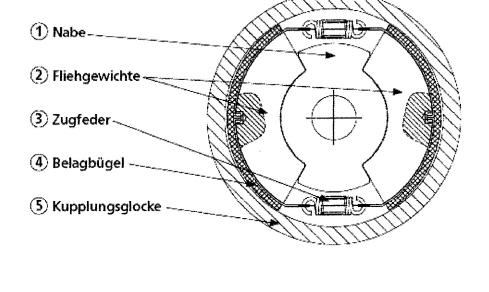

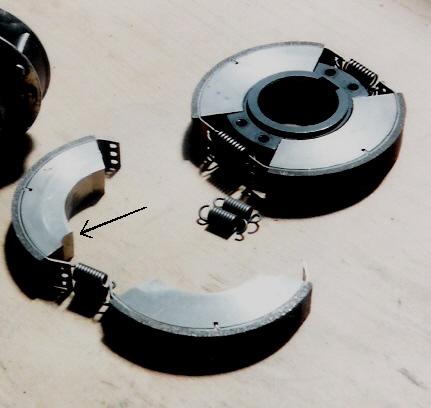

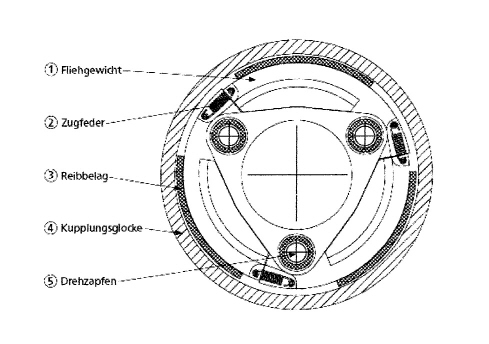

ist für den Anfang das Einfachste und Beste, das man seinem Stirling antun kann. Doch wer seinen Motor mehr als 100 Stunden laufen lassen will, sollte hier nicht die billige Variante mit radialen Fliehgewichten einsetzen. Abb.1 und Abb.2 zeigt Fliehkraftbremsen mit solcher radialer Führung. In Abb.2 sieht man neben einer noch neuen Bremse Bremsbacken, die 3200 Stunden in einem Stirlingmotor mitgelaufen sind, ohne dass die Bremse ausgelöst hat. Aber am inneren Radius sieht man, wie sich die Nabe in das Fliehgewicht hineingearbeitet hat (siehe Pfeil).

Besser

ist es, Fliehkraftbremsen mit Drehzapfen geführten

Bremssegmenten zu benutzen, wie sie die Firma Suco unter der

Bezeichnung

„P-Typ“ führt (siehe nebenstehende Abbildung). Die Drehzapfen sind mit

einer

engen Passung versehen, die bei den wechselnden Drehmomenten des

Stirlingmotors lange nicht so stark ausschlagen. Zusätzliches

Einfetten der Drehzapfen bewirkt weiteren Schutz gegen Ausschlagen. Alle anderen nun folgenden

Bremsen

muten zwar zum Teil

genial an, jedoch haben sie eines gemeinsam: sie können versagen.

Deshalb

sollte eine Fliehkraft-Bremse in jedem Fall immer redundant mitlaufen. Die

elektrische

Bremse

stellt wohl die gängigste Lösung für alle Stirlingmotoren mit Generator

dar.

Bei Gleichstrom- und Synchron-Generatoren ist die Sache ganz einfach:

Ein

Überspannungs-Modul schaltet auf einen Not-Widerstand um, der dann die

Energie

verbrät. Beim beliebten Asynchron-Generator müssen dagegen zur

Aufrechterhaltung der Erregung zusätzlich noch Kondensatoren

dazugeschaltet werden.

Die Abstimmung dieser Kondensatoren ist nicht einfach und Tests mit

immer

höheren Drehmomenten unabdingbar. Fehlerquellen gibt es bei der

elektrischen

Bremse genug. Das Verkleben des Leistungsschalters, der auf die

Not-Widerstände

umschaltet, entpuppte sich als die häufigste Fehlerquelle. Die

Bypass-Bremse

ist eigentlich nichts weiter als eine

Rohr- oder Bohrungs-Verbindung zwischen dem Arbeitsraum und dem

Getrieberaum.

Wenn diese Verbindung plötzlich geöffnet wird, gibt es zwischen den

beiden

Räumen kaum noch einen Druckunterschied, was den Motor sofort

austrudeln läßt,

ganz egal wie hoch die Temperatur am Erhitzer noch ist. Eine geniale

Idee. Nur,

wer sagt der Verbindung, dass sie öffnen soll? Und woher kommt das

Signal? –

Hier gibt es verschiedene Wege: Die

Bypass-Bremse

mit Fliehkraft-Hammer

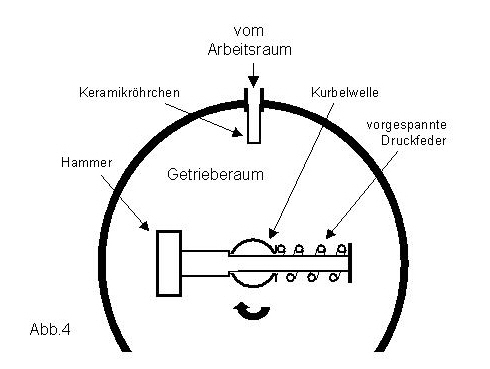

(Abb.4). Auf der

Kurbelwelle befindet

sich eine Art Hammer, der bei erhöhter Fliehkraft nach außen wandert

und dort

gegen ein Röhrchen schlägt. Dieser Rohrstummel ist vorne verschlossen

und

stellt die Verlängerung der Bohrung zum Arbeitsraum dar. Außerdem

besteht das

Röhrchen aus sprödem Material (Keramik / Glas) eventuell mit

Sollbruchstelle.

Im Moment der Zerstörung fliegen winzige Splitter durch den

Getrieberaum. Damit

sie nicht vom jetzt offenen Arbeitsraum eingesaugt werden, sollte in

diesem

Drehwinkel gerade eine Überdruckphase begonnen haben. Ansonsten würde

eine

Reparatur der Zylinder und Kolben später nur unnötig erschwert werden. Wenn

zu diesem Zeitpunkt allerdings

das Stromnetz

ausgefallen ist, muss sichergestellt werden, dass die Energie zum

Öffnen des

Ventils unabhängig vom Stromnetz, zum Beispiel vom Motor selbst kommt! Die

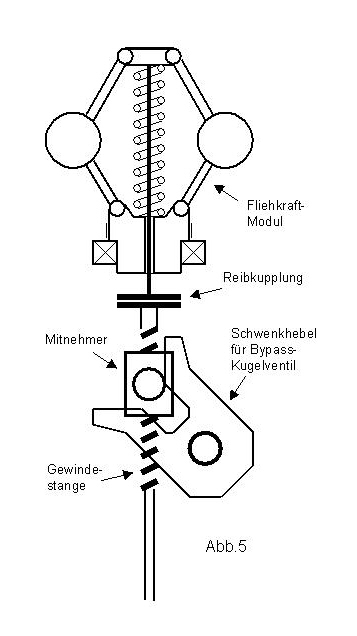

Bypass-Bremse

mit Fliehkraft-Modul und Kupplung mit Gewindestange.

(Abb.5) Uralt-Technik vom Feinsten.

Hierbei kuppelt die Reibkupplung erst bei Überdrehzahl ein und dreht

dann eine

Gewindestange, auf der ein Mitnehmer über ein Schwenkhebel das

Bypass-Kugelventil öffnet. Die letzten Gewindegänge der Stange sind

abgedreht,

damit der Mitnehmer stehen bleibt. Der

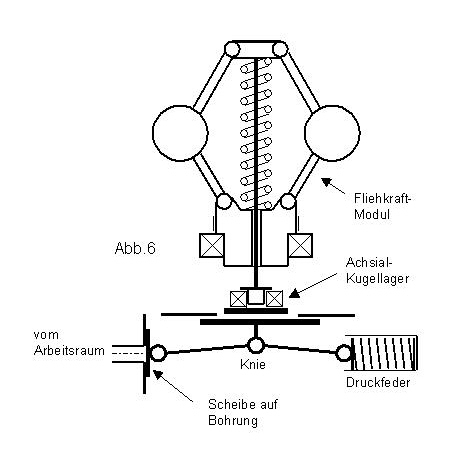

Auslöser kann wiederum ein altbewährtes Fliehkraft-Modul

sein, in diesem Fall mit Achsial-Kugellager. Die

Totvolumenbremse

ist die kleine Schwester der Bypass-Bremse. Alle Auslösungen außer der

des Fliehkraft-Hammers kommen hier in Frage. Wenn ein Stirlingmotor

ohnehin mit

einer Totraum-Regelung ausgestattet ist, stellt diese Art der Bremse

natürlich

die erste Wahl dar. Aber auch hier muss sichergestellt werden, dass die Energie zum

Öffnen des Ventils trotz

eventuellem Netzausfall vorhanden ist. Nicht

so vorteilhaft sind Bremsen, die während des

Normalbetriebes ständig Energie verbrauchen. Um

zu unseren Beispielen zurückzukommen: Bremsklötze beim

Auto, die ständig an der Bremsscheibe anliegen, verschleißen schnell

und

bedeuten ein Mehrverbrauch an Sprit. Ähnlich

beim Flugzeug: Würde bei einem Transatlantikflug die

Schubumkehr ständig ein bißchen zugeschaltet sein, dann würde die genau

bemessene Kerosinmenge nicht bis zum Ziel reichen und das Unternehmen

würde

zwischen treibenden Eisbergen enden. Bremsen

sind zwar wichtig, aber es ist eben genauso wichtig,

dass sie während des regulären Betriebes klar und sauber vom

technischen Gerät

entkoppelt sind. Eigentlich

sollte das jedem

klar sein. Warum erwähne ich es dann überhaupt? Man mag es kaum

glauben, aber

es gibt eine ganze Reihe Sicherheitssysteme aus dem vorigen, nicht so

energiebewußten Jahrhundert, die genau nach diesem Prinzip arbeiten.

Ja, bei

einigen dieser Sicherheitssystemen sind solche Bremsen sogar bis heute

vorgeschrieben. Zum Beispiel ständig angezogene Magnetventile bei

Druckluft-Bremsen

der LKW`s oder bei Vorventilen in Hydraulik-Systemen. Auch

bei Stirlingmotoren mit

Netz-Parallel-Betrieb

ist es geradezu verführerisch, ein Relais ständig mit der Netzspannung

zu

bestromen und wenn das Netz ausfällt, mit dem anfallenden

„Negativ-Signal“ den

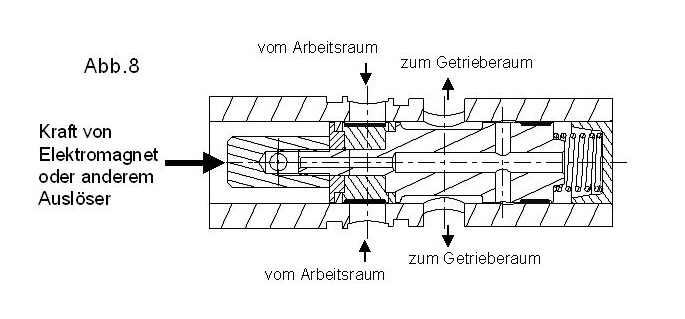

Not-Widerstand oder den Bypass einzuschalten. Das

Bypassventil ist in diesem Fall kein Kugelventil oder

ein Ventil mit achsialem Sitz, sondern ein knochenförmiger Kolben in

einem

Zylinder wie in Abb.8. Die Kraft, um den Kolben zu bewegen ist klein,

sie kann

durch ein elektrisches Magnet oder ein Fliehkraft-Modul realisiert

werden. Das

hört sich ziemlich gut an, aber die Verluste am Dichtspalt zwischen

Kolben und

Zylinder dürften vor allem bei Heliummaschinen groß sein. Sie greifen

direkt in

den Zyklus ein, indem sie die technische Arbeit verringern. Das

PV-Diagramm

eines solchen Stirlingmotors wird schmaler, und das bedeutet, dass die

Leistung

stark abnimmt. Sicher

ist die Liste der Positiven und negativen

Möglichkeiten einer Bremse damit noch nicht erschöpft und es gibt auch

zweifellos jede erdenkliche Kombination aus Bremse und

Auslöse-Mechanismus.

Aber ich möchte die Liste hiermit schließen. Sie ist lange

genug, um

auswählen zu können.

Die

Bypass-Bremse mit elektrischer Auslösung:

Ein

Überspannungs-Modul schaltet

ein Ventil am

Bypass durch.

Die

Bypass-Bremse mit elektrischer Auslösung:

Ein

Überspannungs-Modul schaltet

ein Ventil am

Bypass durch. Die

Bypass-Bremse

mit vorgespanntem Kniehebel-Mechanismus.

Die

Bypass-Bohrung ist hier durch eine Platte

verschlossen, die von zwei Pleuel und einer starken Druckfeder gehalten

wird.

Das mittlere Gelenk, das Knie, lehnt an einer durchbohrten Wand. Bei Überdrehzahl drückt

ein Auslöser auf das

Knie, bis das Knie durchknickt. Dadurch wird die Platte schlagartig von

der

Bypass-Bohrung gelöst.

Die

Bypass-Bremse

mit vorgespanntem Kniehebel-Mechanismus.

Die

Bypass-Bohrung ist hier durch eine Platte

verschlossen, die von zwei Pleuel und einer starken Druckfeder gehalten

wird.

Das mittlere Gelenk, das Knie, lehnt an einer durchbohrten Wand. Bei Überdrehzahl drückt

ein Auslöser auf das

Knie, bis das Knie durchknickt. Dadurch wird die Platte schlagartig von

der

Bypass-Bohrung gelöst.

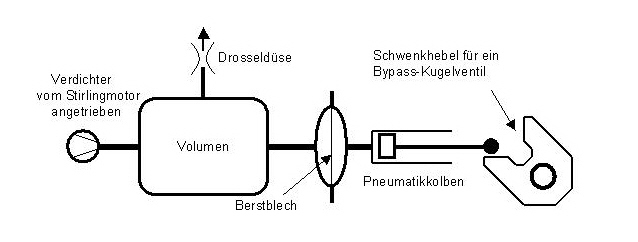

Noch

mehr Energievernichtung kommt heraus, wenn durch ein

Verdichter (z.B. eine Zahnradpumpe) ständig Luft komprimiert und nach

einem

Speichervolumen durch eine Düse gejagt wird. Wenn nun durch eine

Überdrehzahl

der Druck ansteigt, zerreißt ein Berstblech und die Druckluft bewegt

über einen

Kolben ein Bypass-Kugelventil. Zu umständlich? – Wie wäre es damit?:

Noch

mehr Energievernichtung kommt heraus, wenn durch ein

Verdichter (z.B. eine Zahnradpumpe) ständig Luft komprimiert und nach

einem

Speichervolumen durch eine Düse gejagt wird. Wenn nun durch eine

Überdrehzahl

der Druck ansteigt, zerreißt ein Berstblech und die Druckluft bewegt

über einen

Kolben ein Bypass-Kugelventil. Zu umständlich? – Wie wäre es damit?: