Checkliste für einen

erfolgreichen Erstlauf

Kann

man vor einem Erstlauf eines Strilingmotors bereits

vorhersagen, ob dieser ein Erfolg sein wird?

Schon

mancher Stirlingfreund zeigte mir sein selbstgebautes Modell, weil es

nicht oder

nur sehr schwer in Schwung zu setzen war. Auch wenn jeder Motor ein

Unikat

darstellte, gab es doch ein bestimmtes Muster an Problempunkten. Im

folgenden

sollen solche Problempunkte aufgezählt werden.

Leichter Lauf

Kleine

Stirlingmodelle, die durch einen Tropfen Öl am Arbeitskolben dichten,

verbrauchen mehr als die Hälfte ihrer thermisch erzeugten Leistung

durch diese

Ölschmierung, da Öl immer eine gewisse Zähigkeit besitzt. Da sollte es

jedem

einleuchten, dass Schwergängigkeiten am sonstigen Getriebe

(Kurbelwellen-Lagerung,

Pleuel-Lagerungen und Pleuel-Gelenken) nichts an einem Stirlingmodell

zu suchen

haben.

Einen

Check-Test auf leichten Lauf macht man am besten mit heruntergenommenem

Erhitzerkopf, also ohne störende Kompression. Man erwärmt den kalten

Teil

vorsichtig mit einem Bunsenbrenner, bis er die Temperatur hat, die

später beim

Dauerlauf vermutet wird. (in der Regel 40°C). Dadurch setzt man die

Zähigkeit

des Öls herab, das zwischen Arbeitskolben und dessen Zylinder schmiert

und

dichtet. Dann setzt man Daumen und Mittelfinger gegenüber auf das

Schwungrad

und tut so, als ob man den Motor mit mehreren hundert Umdrehungen

anwerfen

wollte. Dabei zählt man, wieviel Umdrehungen das Schwungrad nachläuft,

bis es

stehen bleibt. Sind dies nur drei oder weniger Umdrehungen, ist ein

erster

erfolgreicher Testlauf unwahrscheinlich.

Bei

vier oder mehr Umdrehungen bestehen dagegen gute Chancen, wenn die

unteren

Punkte auch passen.

Kompression

Jeder

thermodynamischer Motor braucht eine gute Kompression. Alle beweglichen

Teile

müssen also zu den stehenden Teilen hinreichend gut abgedichtet sein.

Beim

Stirlingmotor ist das nicht nur die Passung zwischen Arbeitskolben und

dessen

Zylinderwandung (hier mit Öl gedichtet), sondern auch die Passung

zwischen der

Verdrängerkolbenstange und ihrer Buchse. Um die Kompression zu testen,

müssen

wir jetzt den Erhitzer montieren. Das tun wir bei einer Mittelstellung

des

Arbeitskolbens, also nicht in einem der Totpunkte. Daraufhin erfolgt

der

eigentliche Kompressions-Test: Man bewegt mit der Hand das Schwungrad

innerhalb

ungefähr einer halben Sekunde um ca. 60° und lässt dann das Schwungrad

los.

Wenn die Passungen gut genug gefertigt worden sind, wird der Kolben und

damit

die Kurbel zurückfedern. Man sollte diesen Test in beiden

Drehrichtungen

machen. Federt der Motor überhaupt nicht zurück, obwohl er beim oberen

Test

keine Schwergängigkeit zeigte, dann ist ein erster erfolgreicher

Testlauf des

Stirlingmotors unwahrscheinlich.

Dichtigkeit

Was

bei dem Kompressionstest auch deutlich wird, ist die Frage, ob die

Arbeitsräume

nach außen hin dicht sind. Wenn der O-Ring zum Beispiel nicht genügend

dichten

sollte, verpufft Kompression an diesem Leck. Metallische Dichtungen

oder

Presspassungen haben sich bei Modell-Stirlingmotoren nicht als dicht

genug

bewährt. Aber die Kompression kann auch nach innen verpuffen, wenn der

Verdrängerkolben nicht abgedichtet ist. Der Verdrängerzylinder gehört

mit dem Verdrängerboden

verklebt und die Kolbenstange, die meist in den Verdrängerboden

verschraubt

wird, muss ebenfalls vor der Verschraubung einen Tropfen

Kleber

oder

Loctide abbekommen.

Mehr

zum Thema Dichtigkeit im Beitrag „Dichtigkeit“ auf dieser Homepage.

Wärmelängsleitung

Bei

vielen Bauanleitungen wird als Werkstoff Messing oder Aluminium im

Erhitzerbereich angegeben. Messing leitet die Wärme gut und ist daher

wirklich

geeignet für die Wärmeübertragung von der Flamme auf das Arbeitsgas.

Was dabei

aber übersehen wird, ist die Wärmelängsleitung zwischen dem heißen und

dem

kalten Teil – und zwar sowohl außen am Zylinder, wie auch innen am

Verdränger.

Hier sollte kein Material eingesetzt werden, das die Wärme gut leitet,

sondern

schlecht, wie z.B. Stahl oder noch besser Edelstahl. Sonst heizt sich

der kalte

Teil unnötig auf und das Temperaturverhältnis zwischen Heiß und Kalt

verschwindet zunehmens. Nach wenigen Minuten ist aus dem Motor keine

Leistung

mehr herauszukitzeln und nach ein paar weiteren Minuten kann der

Stirling sogar

stehen bleiben. Bei extrem kurzen Erhitzern kann es sogar vorkommen,

dass der

Motor überhaupt nicht läuft, obwohl er die beiden oberen Tests

bestanden hatte.

Schnell mal einen O-Ring oder eine Flachdichtungen zwischen den

Erhitzer und

den Kühler klemmen, um die Wärmelängsleitung zu begrenzen, bringt kaum

was und

ist gefährlich. Solche Ringe sind nicht für derart hohe Temperaturen

geeignet

und können beim Verschmoren giftige Dämpfe erzeugen. Auch kein Ersatz

für

schlecht wärmeleitende Materialien sind extrem dünne Wandungen aus

Messing. Das

hilft zwar etwas, aber nicht viel. Was dagegen sehr hilft, ist der

Aufbau einer

möglichst langen Regeneratorstrecke (siehe Beitrag VitaminR), also

einem

Zylinderbereich, der weder geheizt noch gekühlt wird. Und wenn diese

Regeneratorstrecke dann noch aus Stahl, Edelstahl oder sogar Glas

besteht, kann

der Motor beim Erstlauf bereits ein richtig hohes Drehmoment entwickeln.

Kleine

Liste Wärmeleitungsfaktor

| Werkstoff |

Kupfer |

Aluminium |

Messing |

Stahl |

Bronze |

Edelstahl |

Glas |

| Wärmeleitfaktor in W/mK |

320 |

180 |

100 |

50 |

40 |

15 bis 18 |

ca. 1 |

Ölwahl

Welches

Öl nimmt man als Schmierung am Kolben und an der

Verdrängerkolbenstange? Auch

die Ölwahl kann dafür entscheidend sein, ob ein Modellmotor läuft oder

nicht.

Motorenöl zu nehmen, ist wegen der Aditive nicht ratsam. Die meisten

Modellbauer nehmen Nähmaschinenöl, aber nicht irgendwelches, sondern

mit der

zusätzlichen Aufschrift „harz- und säurefrei“. Verdünnen kann man das

Öl mit 10

bis 30% Petrolium. Aber Vorsicht: Jede Verdünnung bewirkt auch, dass

die

Schmierung nachlässt und möglicherweise vorzeitig Abriebs-Erscheinungen

auftauchen.

Verdränger-Fertigung

Eine

besondere Herausforderung beim Bau eines Stirlingmotors ist die

Fertigung des

Verdrängers. Neben dem dünnwandige Zylinderkörper aus Stahl oder

Edelstahl, ist

es vor allem die Koaxialität zwischen ihm und der Kolbenstange, was

einen

richtigen Stirling-Baumeister ausmacht. Nur wer diese Hürde meistert,

kann

einen optimalen Ringschlitz einstellen, so dass der Motor ein gutes

Drehmoment

erreicht. Dagegen gar kein gutes Zeichen ist es, wenn die

Verdrängerspitze

seitlich am Erhitzer anschleift. Ob die Koaxialität ausreichend ist,

kann man

auf der Drehbank leicht ermitteln, indem man die Kolbenstange ins

Backenfutter

einspannt und den Taster einer Messuhr vorne am Verdränger gleiten

läßt,

während man von Hand langsam das Backenfutter dreht. Liegt die

Koaxialität

innerhalb eines Viertel des vorgesehenen Ringspaltes, so sollte der

Motor

funktionieren. Voraussetzung ist dabei allerdings, dass die Passung

zwischen

Kolbenstange und ihrer Buchse auch nur eine Kippbewegung von einem

Viertel des

Ringspaltes zuläßt.

Soweit

die Checkliste für kleine Modellmotoren mit Ölschmierung.

Checkliste

für Leistungsmotoren

Auch

für größere Motoren, die Leistung

abgeben sollen, gelten die oberen Punkte, außer dem der Schmierung.

Es

fragt sich nämlich, ob man auf die Ölschmierung verzichten sollte.

Schließlich ist das Technik aus der Anfangszeit, als man nur

Tropfschmierung

kannte. Auch musste man damals die Erhitzer alle paar Wochen abnehmen

und innen

vom Ruß befreien, weil der Ölnebel auch in diesen Teil des

Stirlingmotors kam.

(Ruß hat einen Isolationsbeiwert, der Styropor oder Mineralfasern

entspricht

und war denkbar ungeeignet an wärmeübertragenden Teilen.) Die zweite

Generation

hatte eine Ölspritz-Schmierung (wie in allen KFZ-Motoren). Um zu

verhindern,

dass Ölnebel zum Heißteil gelangte, erfand man besondere aufwändige

Kolbenstangen-Dichtungen zum Arbeitsraum hin. Die Wartung dieser

Dichtungen

stellte sich als großes Problem heraus.

Deshalb

ging man ab 1980 immer mehr zur dritten Generation über: Wie bei

Elektromotoren

fährt man jetzt ohne Öl, sondern schmiert die notwendigen Kugel- und

Wälzlager

mit Fett. Das Kurbelgehäuse sowie die Zylinder sind nun trocken.

Querkraft-Entlastung

Das

bedeutet, dass auch die Kreuzköpfe der Kolben trocken laufen müssen.

Man behilft sich hier mit Teflon-Gleitlager. Die Querkräfte – speziell

beim

Arbeitskolben-Triebwerk sind dabei so stark, dass diese

Teflon-Gleitlager

überfordert sind. Ein Viebachmotor besitzt zum Beispiel eine recht

großzügig

bemessene Teflon-Bandage am Kolben. Trotzdem ist diese nach 250 bis 300

Stunden

abgearbeitet.

Das

bedeutet, dass auch die Kreuzköpfe der Kolben trocken laufen müssen.

Man behilft sich hier mit Teflon-Gleitlager. Die Querkräfte – speziell

beim

Arbeitskolben-Triebwerk sind dabei so stark, dass diese

Teflon-Gleitlager

überfordert sind. Ein Viebachmotor besitzt zum Beispiel eine recht

großzügig

bemessene Teflon-Bandage am Kolben. Trotzdem ist diese nach 250 bis 300

Stunden

abgearbeitet.

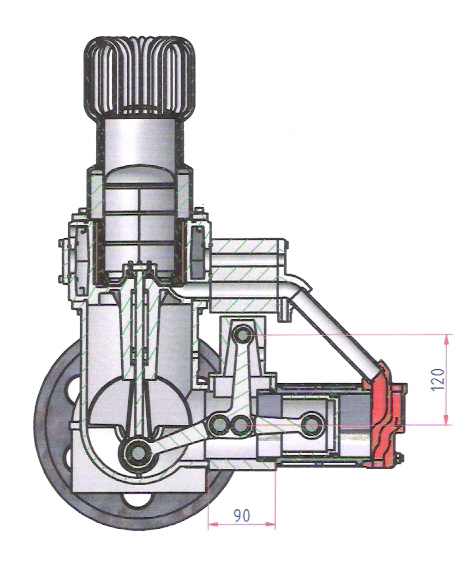

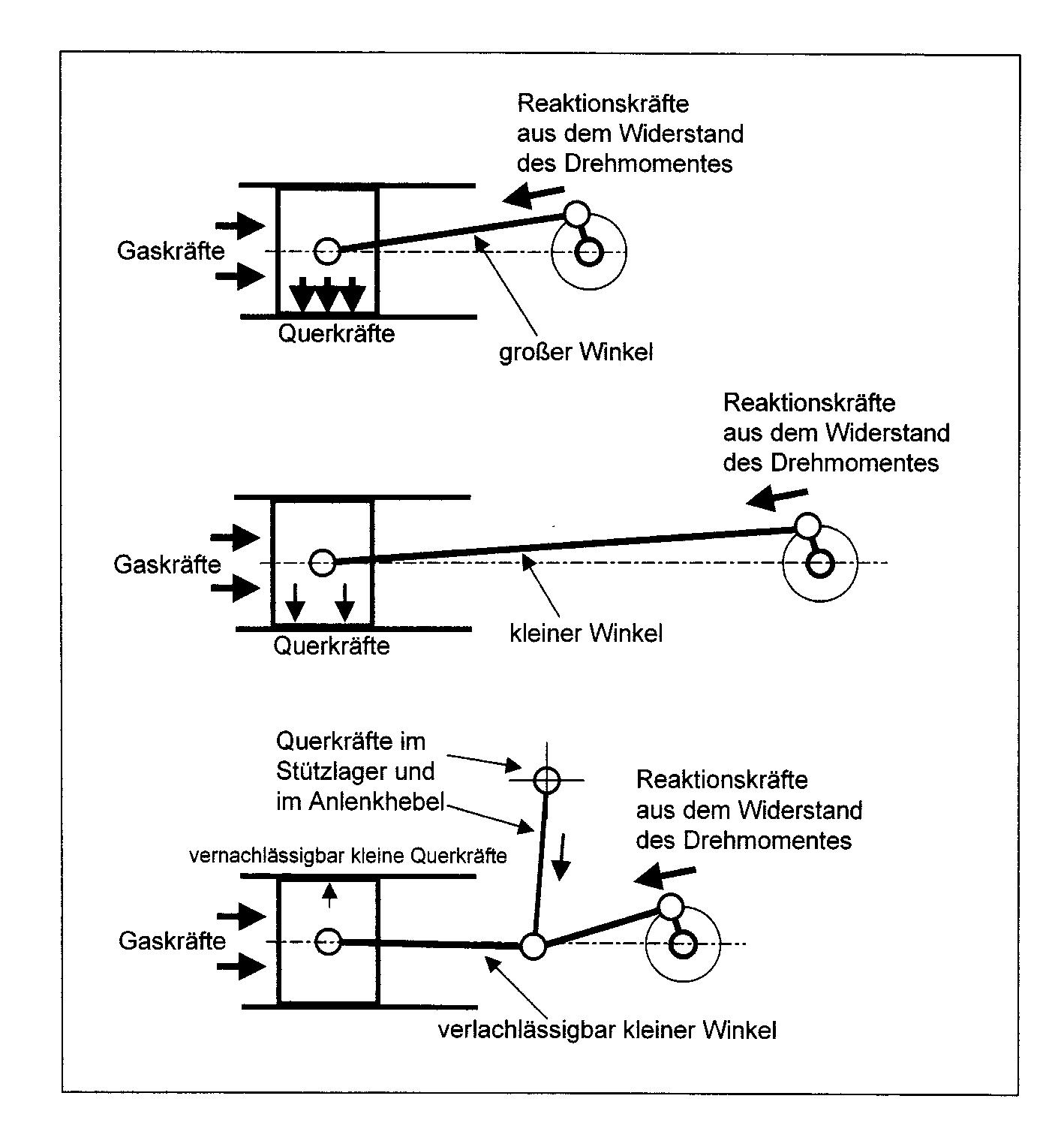

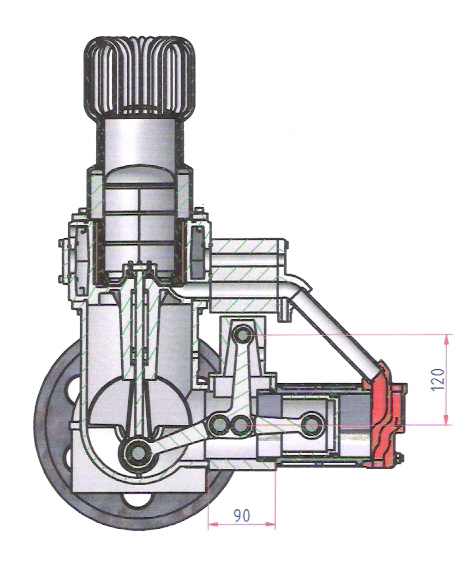

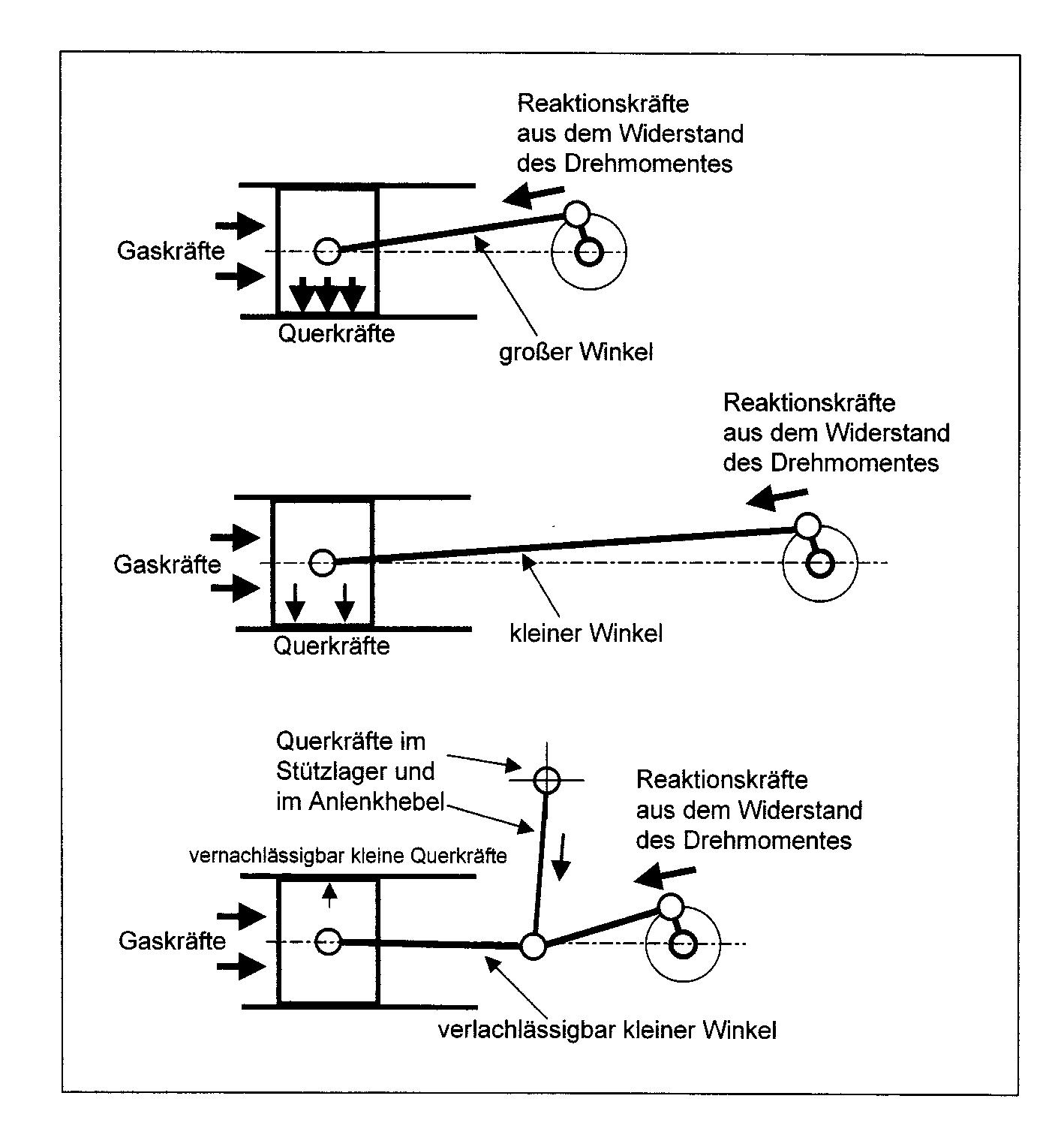

Die Lösung dieses Problems liegt in einer

Querkraft-Entlastung

durch einen Anlenkhebel (siehe Kasten rechts). Damit kann die

Lebensdauer wie in Bild links

auf über 1000 Stunden

gebracht werden! Kein moderner Stirlingmotor kommt heute ohne

Anlenkhebel aus. Dabei kann der Hebelarm und die Schubstange nicht

lange genug sein, so dass weit über 10.000 Stunden möglich werden

(siehe zwei Beispiele im Beitrag Auswuchten). Oft

wird auch ein Anlenkhebel beim Verdränger-Triebwerk eingesetzt. Wie

auch immer, Teflonringe und Teflon-Bandagen haben nur eine

"Überlebenschance" mit einer ordentlichen Querkraft-Entlastung.

Die Lösung dieses Problems liegt in einer

Querkraft-Entlastung

durch einen Anlenkhebel (siehe Kasten rechts). Damit kann die

Lebensdauer wie in Bild links

auf über 1000 Stunden

gebracht werden! Kein moderner Stirlingmotor kommt heute ohne

Anlenkhebel aus. Dabei kann der Hebelarm und die Schubstange nicht

lange genug sein, so dass weit über 10.000 Stunden möglich werden

(siehe zwei Beispiele im Beitrag Auswuchten). Oft

wird auch ein Anlenkhebel beim Verdränger-Triebwerk eingesetzt. Wie

auch immer, Teflonringe und Teflon-Bandagen haben nur eine

"Überlebenschance" mit einer ordentlichen Querkraft-Entlastung.

Auch

die Kolbenringe werden aus Teflon gefertigt. Es

gibt

heute eine ganze Reihe von Teflon-Sorten, die mit

Kohlefasern gemischt sind. Die Firma ElringKlinger ist hier

die richtige Adresse

für

Kolbenringe aus Kohlefaser-Kompounds und Klüber Lubrication für

Bandagen aus

Klüberplast W (Teflon mit Glasfasern). Die Hersteller geben allerdings

viel zu optimistische

Werte an, wenn es um die Lebensdauer ihrer

Legierungen

geht. Das liegt wahrscheinlich daran, dass sie die Materialien nicht

unter den Bedingungen eines schwingenden Kolbens erproben, sondern nur

auf einer sich drehenden Scheibe.

Noch

ein Wort zu Teflon: Wird Teflon über 240°C erhitzt, entstehen

gefährliche Dioxin-Dämpfe. Beim Spanen

kommen wir

zwar kaum auf 100°C und auch im Betrieb der Motoren kommt keiner der

Kolbenringe auf über 150°C, aber dem Dreher darf kein Span zufällig auf

die

Glutspitze

seiner abgelegten Zigarette fallen: Das Inhallieren des nächsten Zuges

wäre

tödlich. Die

Teflon-Späne müssen aus diesem Grund auch als Sondermüll entsorgt

werden.

Hierbei wird das Teflon zwar auch verbrannt, aber das entstehende

Dioxin gleich

mit Temperaturen über 2000°C in gefahrlose Gase umgewandelt.

Doch

kommen wir wieder zum Stirlingmotor zurück.

Zylinder - Kolbenpaarung

Auch

für trockenlaufende Motoren gilt ein leichter Lauf als vorteilhaft.

Dabei

sollte die stützende Kolbenbandage möglichst nahe an der

Zylinderwandung

anliegen, damit keine unerwünschten Geräusche entstehen und die Bandage

durch

ständiges Hin- und Hergestoßenwerden vorzeitig weggedängelt wird. Da

der

Wärmeausdehnungs-Koeffizient von Teflon viel höher ist als bei allen

Metallen,

sollte die Teflon-Bandage so dünn wie möglich sein, jedenfalls nicht

dicker als

1mm. Den Ringspalt zwischen Bandage und Zylinder stellt man in einem

Wärmeschrank ein. Wenn man als Arbeitsgas Helium plant und eine

Kühlwasser-Temperatur

von 70°C zulassen will (Kraft-Wärme-Kopplung), dann bedeutet dies z.B.

110° an

den Kolbenbandagen. Der Wärmeschrank ist in diesem Fall zuerst auf

120°C

einzustellen. Bei dieser Temperatur sollte der Kolben blockieren oder

schwergängig in der Zylinderbuchse laufen, beim Abkühlen auf 110°C muss

der

Kolben dagegen frei laufen. Tut er das nicht, muss weiter abgekühlt

werden, um

zu sehen, für welche Kühlwasser-Temperatur diese Paarung geeignet ist.

(70°C zu

110°C, also 40K war hier für Helium angegeben, bei Luft oder Stickstoff

liegt

dieser Wert bei ca. 60K. Es kommt auch darauf an, wie gut die

Zlinderwandung

gekühlt werden kann. Bei schlechter Kühlung kann der Wert durchaus bei

80K

liegen.)

Die

Gegen-Laufflächen für die Teflon-Bandagen sollten am Besten geschliffen

oder

gehohnt sein. Dabei kommt es nicht so sehr auf die

Oberflächen-Rauhigkeit an,

sondern wie die Mikro-Struktur dieser Oberfläche aussieht. Beim Drehen

erhält

man runde „Wellentäler“ und spitze „Wellenkämme“, denkbar schlecht

geeignet für

einen Teflon-Gegenpartner. Beim Schleifen werden die Spitzen

abgetragen, ja das

Bild dreht sich förmlich um, weil auch neue Riefen entstehen. Diese

sind jedoch

alles andere als schlecht. In diesen Riefen haftet ein anfänglicher

kleiner

Abrieb an Teflonmaterial, so dass schließlich Teflon auf Teflon

gleitet. Man

kann dieses „Gegen-Teflon“ auch künstlich bei der Fertigung auftragen,

so dass

auch der anfängliche Abrieb der Bandagen vermieden wird.

Heliumgefüllter Verdränger

Bei

Leistungsmotoren, die mit Helium gefüllt sind, um auch das Fett durch

Nichtanwesenheit von Sauerstoff vor einer zu kurzen Lebensdauer zu

schützen,

sollte auch im Verdränger kein Sauerstoff vorhanden sein. Das bedeutet, dass der

Verdränger entweder unter Helium-Atmosphäre montiert werden muss, oder

dass er

nach der Fertigung mit Helium gefüllt oder ausgeblasen wird.

Automatisierte Nachfettung

Schließen

möchte ich die Checkliste mit dem Hinweis, dass vor allem die hoch

beanspruchten Wälzlager des Arbeitskolben-Triebwerkes regelmäßig mit

neuem Fett

versorgt werden müssen, um Laufzeiten über 3000 Stunden zu erreichen.

Diese

Fettversorgung sollte automatisiert werden, alle 500 bis 800 Stunden

ungefähr

ein Hundertstel des jeweiligen Lager-Innenraumes. Eine solche Automatisierung gibt

es bisher (2015)

noch nicht, muss aber entwickelt werden. Dann sind Laufzeiten von

30.000

Stunden durchaus denkbar.

Druckversion

zurück zum

Inhaltsverzeichnis (home)

Das

bedeutet, dass auch die Kreuzköpfe der Kolben trocken laufen müssen.

Man behilft sich hier mit Teflon-Gleitlager. Die Querkräfte – speziell

beim

Arbeitskolben-Triebwerk sind dabei so stark, dass diese

Teflon-Gleitlager

überfordert sind. Ein Viebachmotor besitzt zum Beispiel eine recht

großzügig

bemessene Teflon-Bandage am Kolben. Trotzdem ist diese nach 250 bis 300

Stunden

abgearbeitet.

Das

bedeutet, dass auch die Kreuzköpfe der Kolben trocken laufen müssen.

Man behilft sich hier mit Teflon-Gleitlager. Die Querkräfte – speziell

beim

Arbeitskolben-Triebwerk sind dabei so stark, dass diese

Teflon-Gleitlager

überfordert sind. Ein Viebachmotor besitzt zum Beispiel eine recht

großzügig

bemessene Teflon-Bandage am Kolben. Trotzdem ist diese nach 250 bis 300

Stunden

abgearbeitet.