Ein

Brenner für den Stirlingmotor

Stirlingmotoren

zu bauen

ist eine große Herausforderung, gerade weil es keine Vorbilder gibt,

die man

einfach abkupfern kann. Aber Brenner für Stirlingmotoren gibt es noch

weniger

von der Stange. Und der beste Stirlingmotor nutzt nichts ohne einen

angepassten

Brenner. Spätestens wenn man über das Niveau des Demonstrationsmotors

(siehe

Stirlingpyramide) hinaus will, muss man sich mit einem angepassten

Brenner

beschäftigen. Denn ab diesem Niveau geht es um die Verkaufbarkeit der

Aggregate

und einem Käufer und Anwender sind hohe Stirling-Wirkungsgrade (siehe

Beitrag

„Wirkungsgrad“ auf dieser Homepage) völlig egal. Er schaut nur darauf,

wieviel

Brennenergie er oben hineinsteckt und wieviel elektrische Energie unten

herauskommt. Für den Betreiber ist also der Aggregat- oder

Anlagen-Wirkungsgrad

entscheidend.

Was

aber heißt

„angepasster Brenner“? Um uns das klar zu machen, schauen wir uns

zunächst

nicht angepasste Brenner an. Wie wäre es damit: Erdgasbrenner (Kaltluft

ansaugend) beheizt mit den Flammenspitzen direkt den

Stirlingmotor-Heißteil.

Anschließend geht das Abgas durch einen Kessel und gibt seine Restwärme

ab.

Klingt doch ganz vernünftig – schließlich geht das Abgas nicht mit

800°C aus

dem Schornstein, sondern wird noch einmal genutzt, um Heizungswasser

bereitzustellen. Dabei leiten wir das Rücklaufwasser von den

Heizkörpern bzw.

von der Fußbodenheizung natürlich zuerst durch den Kühler des

Stirlingmotors,

um den Wirkungsgrad des Motors zu erhöhen und erst anschließend durch

den

Kessel. Alles richtig gemacht? Ja, vielleicht für das Niveau eines

Demonstrationsmotors. Aber der Aggregat-Wirkungsgrad dürfte damit immer

noch

bei bescheidenen 12% liegen.

Es

geht mehr:

Der

entscheidende

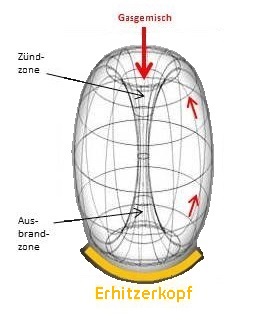

Quantensprung in der Stirlingbrenner-Entwicklung war der Brenner mit

Frischluft-Vorwärmung. Bereits die Philips-Motoren von 1955 verfügten

über

einen solchen „air pre-heater“ (Seite 146 im Buch „The Philips Stirling

Engine“

von C.M. Hargreaves). Das Prinzip ist einfach: Man schiebt die

Wärmeenergie aus

dem Abgas per Gegenstrom-Wärmeübertrager in die Frischluft. Die

Frischluft wird

bis zu 600°C vorgewärmt und erst dann mit dem Erdgas gemischt und

entzündet.

Die Flamme braucht also nicht das Gemisch von 30°C auf 600°C hochjagen

–

diese

Energiemenge ist eingespart – und so genügt nun lediglich eine kleine

Flamme,

um dieselbe Wärmeleistung in den

Erhitzerkopf zu

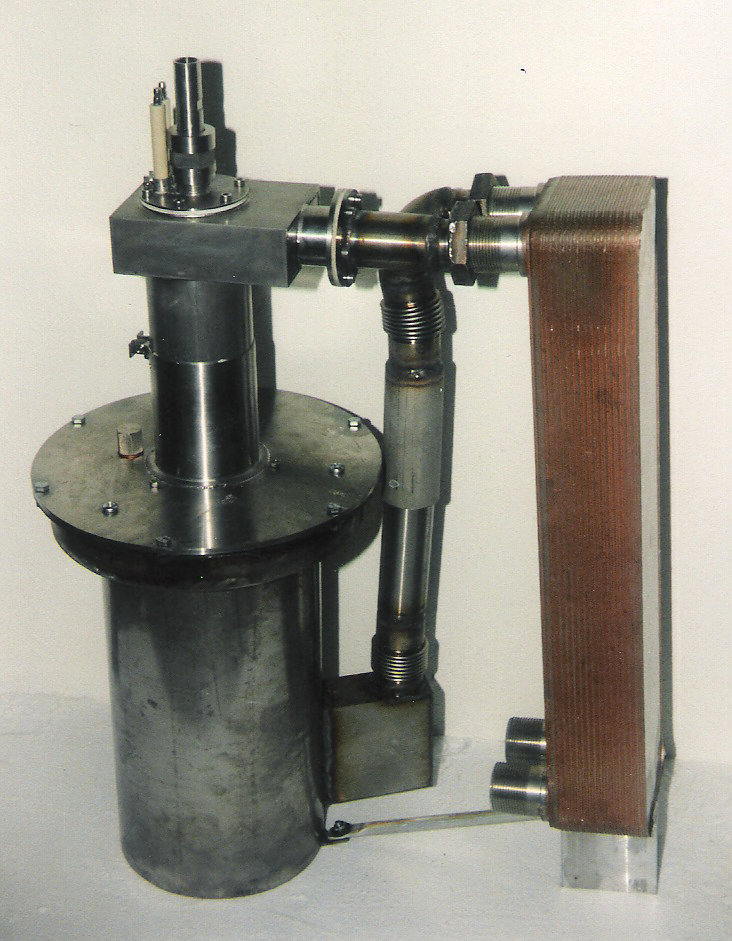

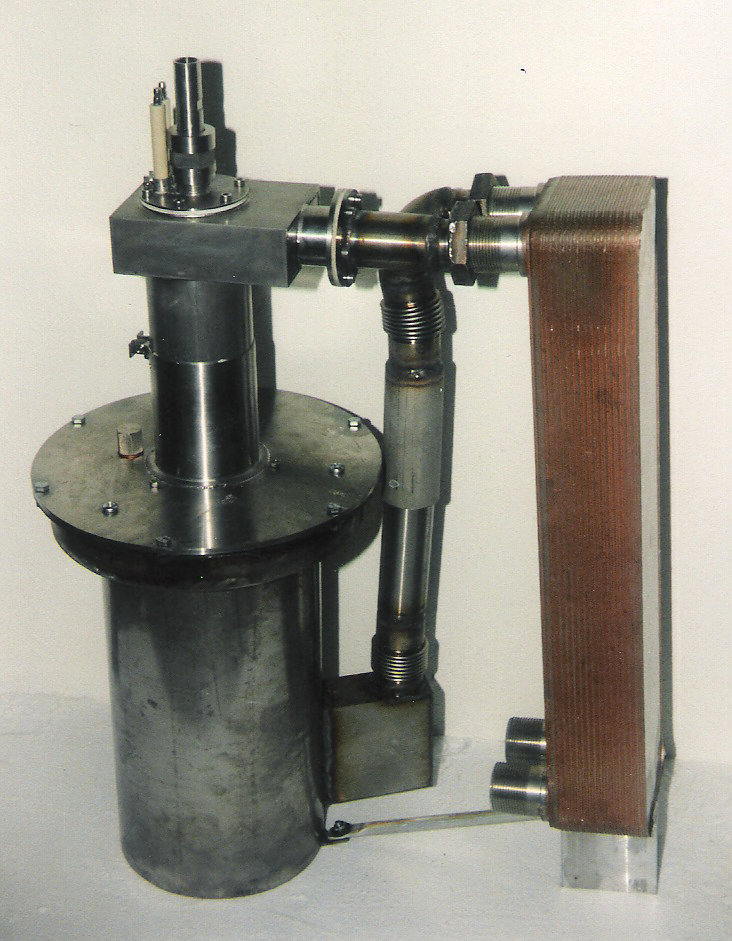

bringen. Das erste Bild zeigt eine sehr einfache Anordnung mit einem

kupferverlöteten Plattenwärmeübertrager für den Motor, der im zweiten

Bild zu

sehen ist. Oben befinden sich der Gasanschluss eine extrem lange

Zündkerze und ein Flammendetektor. Am

unteren

Ende des Wärmeübertragers befindet sich Zuluft und dahinter Abgas (im

zweiten

Bild

Zuluft

mit Ventilator rechts und Abluft-Alu-Schlauch

links (200°C).

|

|

|

Bild1: Brenner mit

Frischluftvorwärmung

|

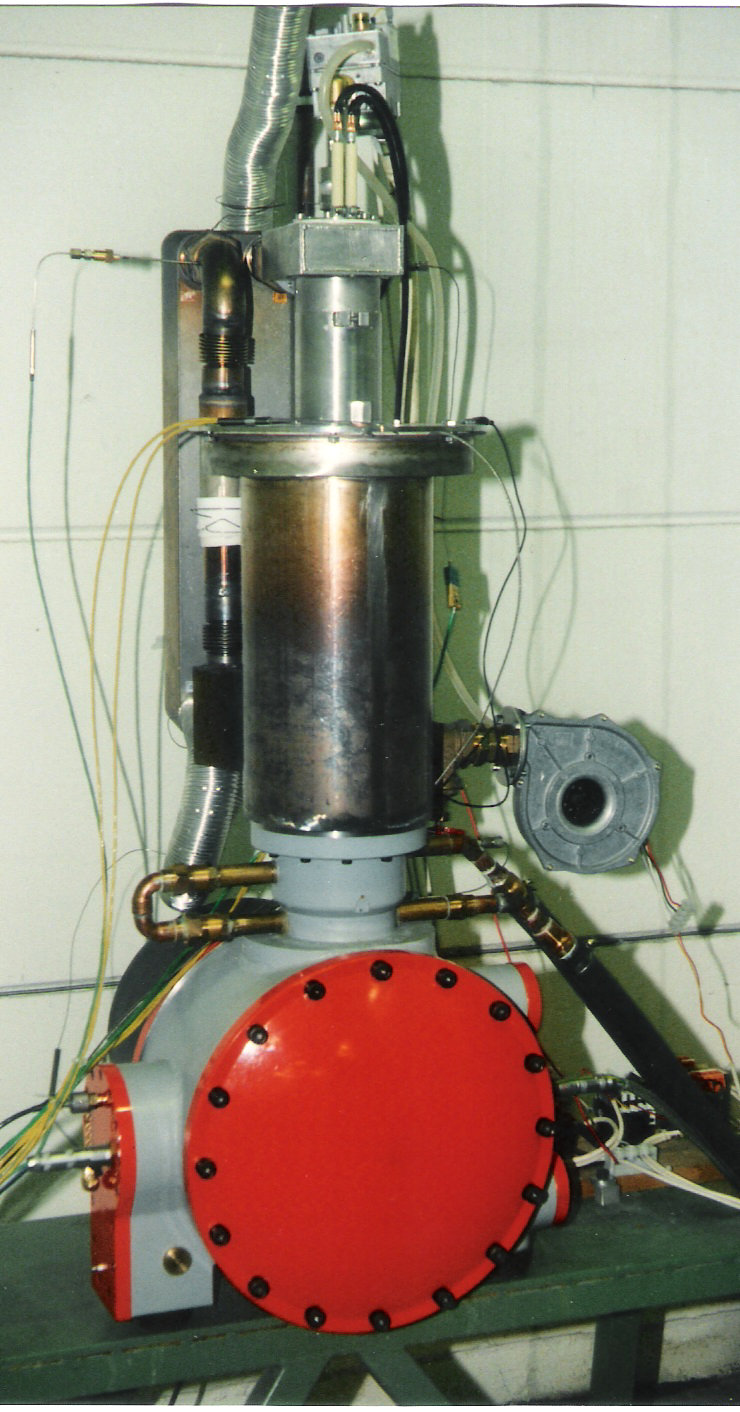

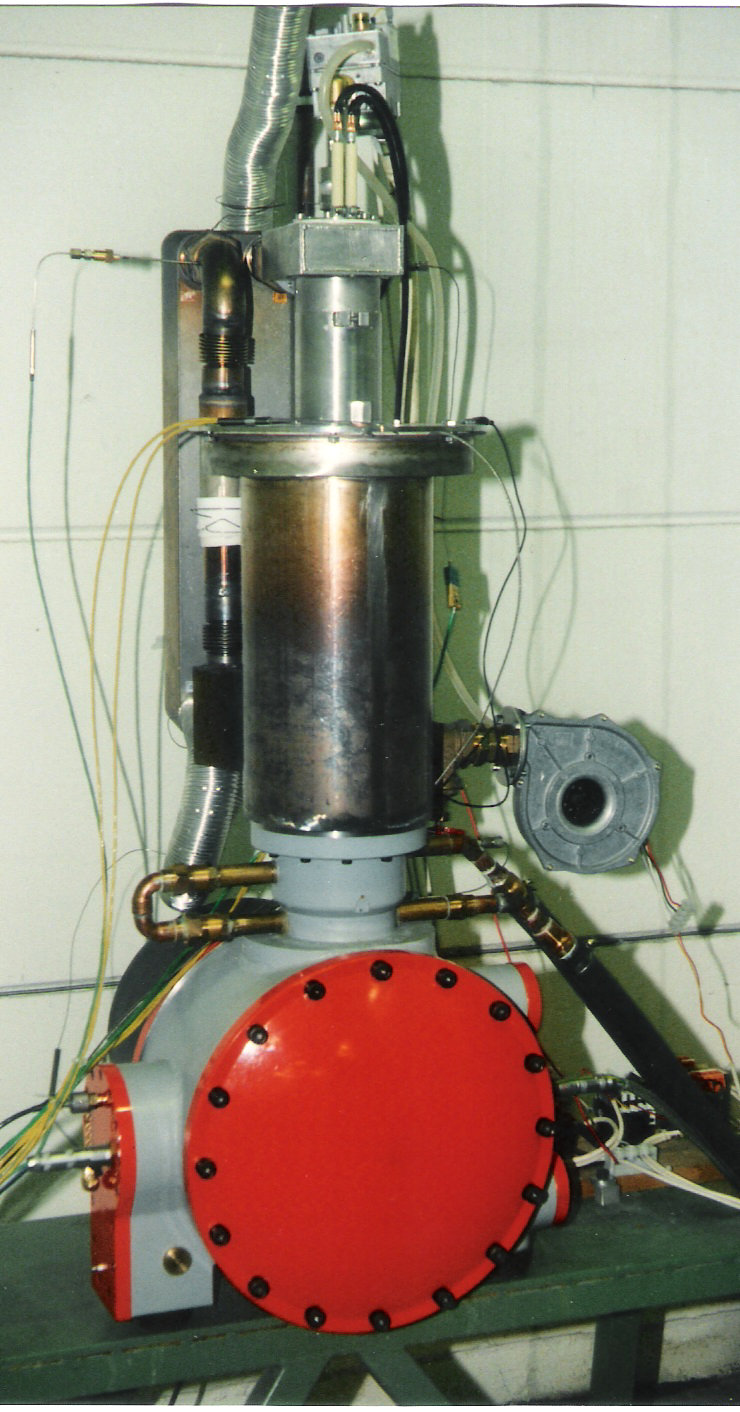

Bild2: Brenner auf

LS1-100

|

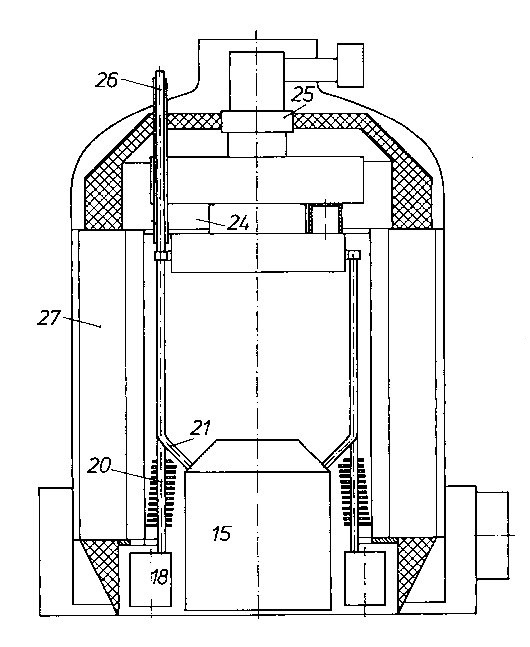

Bild3:

Brenner

isoliert

|

Im

dritten Bild sieht

man, dass der Brennraum noch ein Schaurohr mit Glasfenster für die

Beobachtung

der Flamme erhalten hat. Wichtiger allerdings ist die Isolation aus

Keramikfasern, die Halbschalen als Ummantelung um den Brennraum und die

Keramikwolle um den Wärmeübertrager. Als das Bild entstand, war

außerdem der

obere Rand des Brennraumes noch nicht isoliert. Wie man trotzdem sehr

schön

erkennen kann, ist die Oberfläche der gesamten Isolation vielfach

verwinkelt.

Dadurch kann viel Wärme ungenutzt in die Umgebung gelangen. Da bietet

es sich

an, den Frischluft-Vorwärmer ringförmig um den Brennraum zu

konstruieren.

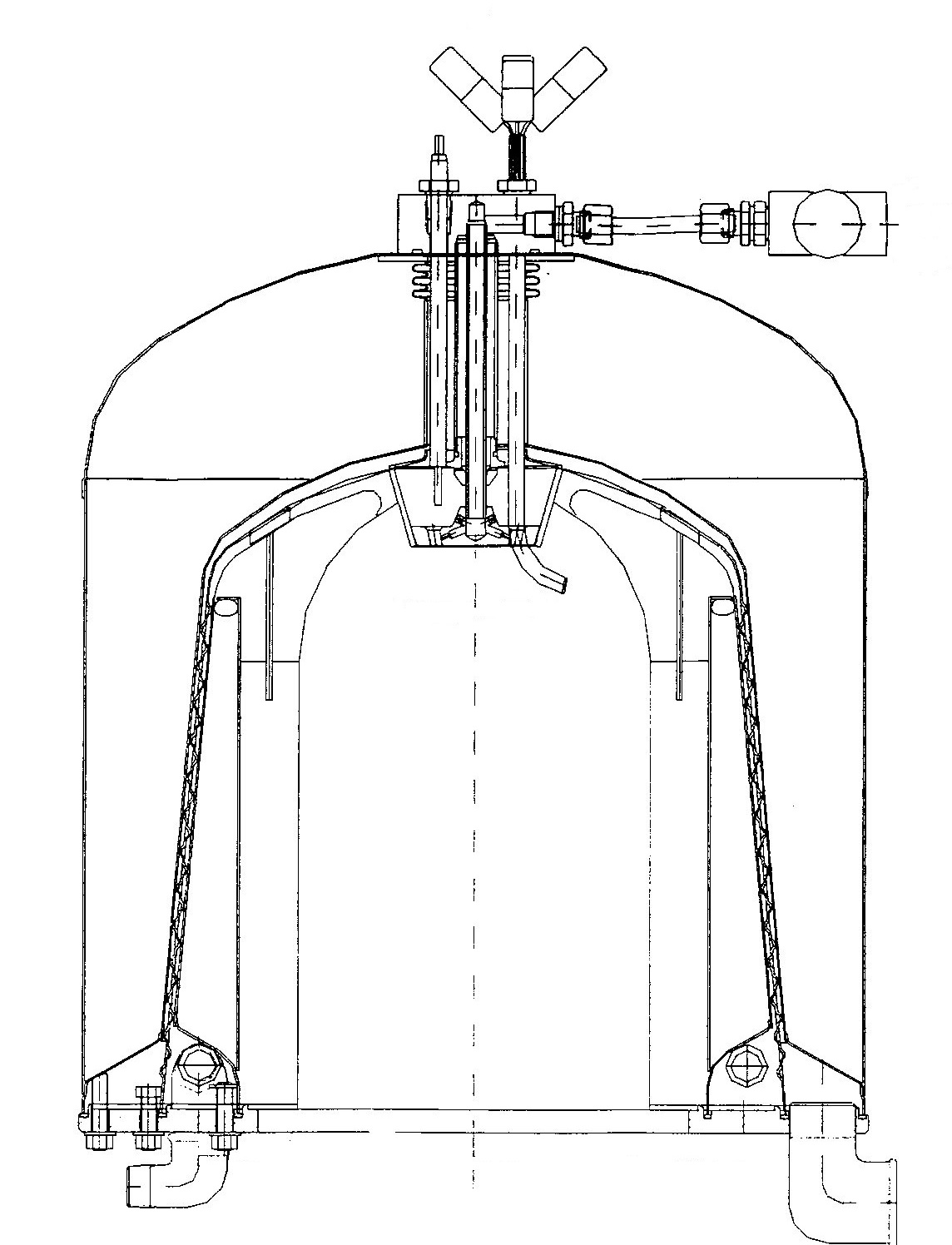

Das

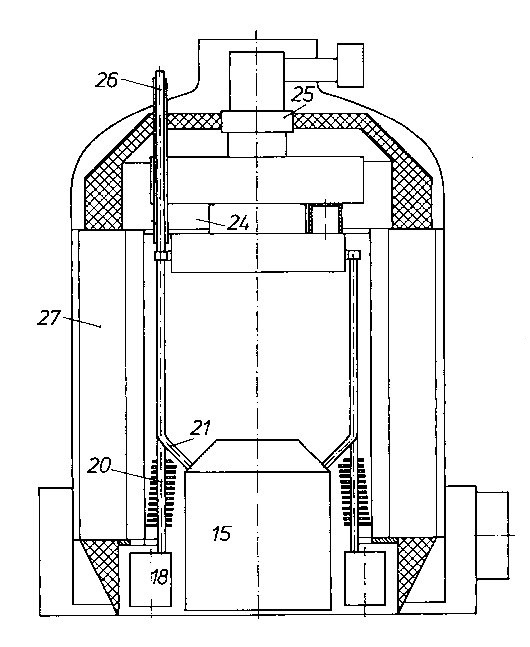

vierte Bild zeigt

die Brenner-Konzeption eines Philips-Motors aus dem oben erwähnten

Buch. Ziffer

27 weist auf den ringförmigen Vorwärmer hin. Die Isolation ist hier

allerdings

nicht vollständig dargestellt. Sie muss dort, wo die Temperatur hoch

ist,

besonders dick sein, damit an der Oberfläche ungefähr dieselben

Temperaturen

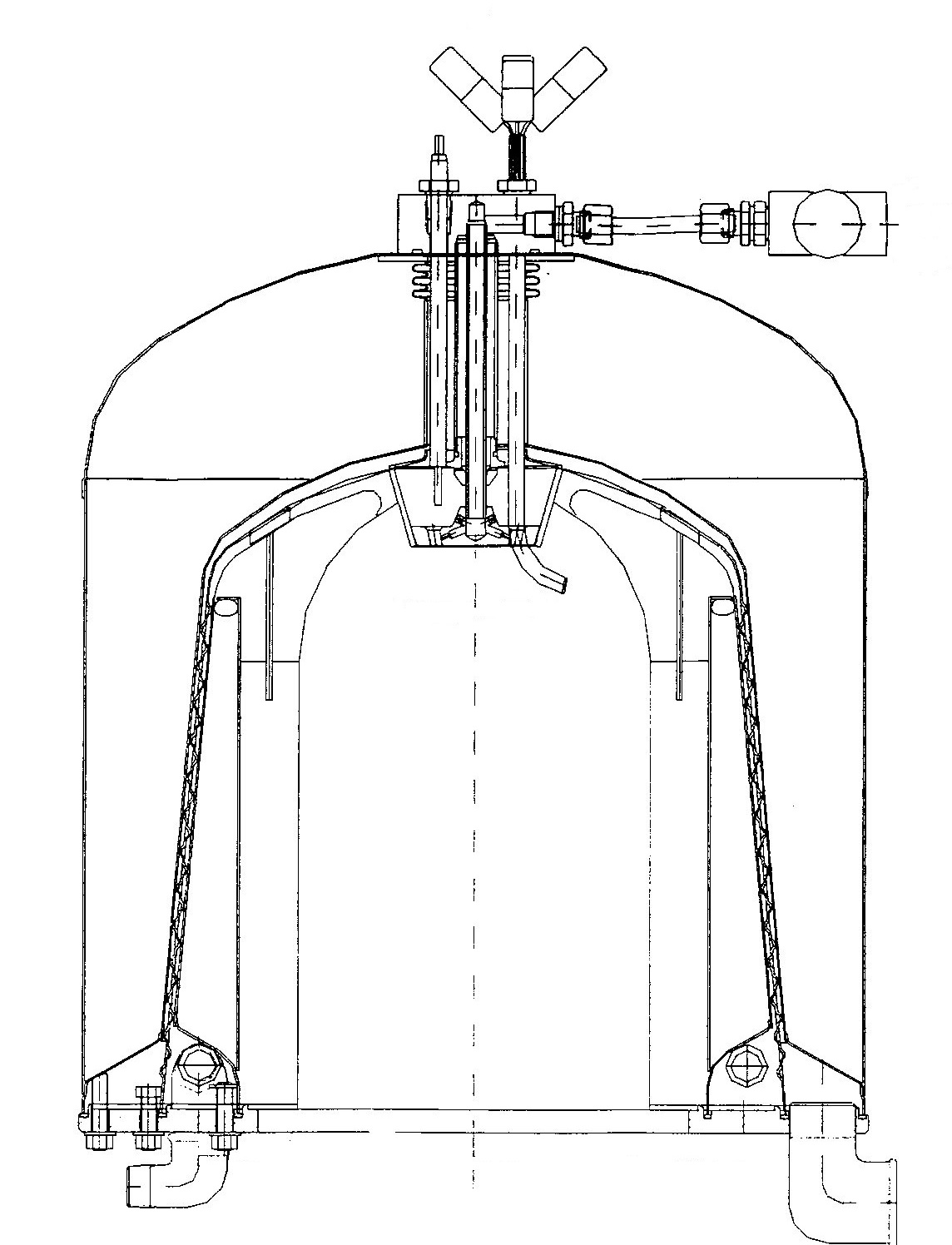

anliegen. Das sechste Bild zeigt einen Brenner mit diesem Vorteil. Er

besitzt

einen konischen Frischluft-Vorwärmer, der aus drei Blechen besteht.Der

mittlere der drei Bleche ist mit Noppen ausgestattet,

die im Wechsel beidseitig die anderen Bleche auf Abstand halten, so

dass

dazwischen die Luft strömen kann. Außerdem überträgt dieses Noppenblech

die

Wärme. Zum Krümmer rechts unten wird die kalte Luft eingeblasen,

verteilt sich

im Ringkanal und strömt außen am Noppenblech nach oben. Das verbrannte

Abgas

verlässt den Brennraum oben und strömt innen am Noppenblech nach unten.

Im

Sammelkanal unten befindet sich noch ein geripptes Wasserrohr, so dass

das

Abgas links unten aus dem Krümmer nur noch mit 160°C den Brenner

verlässt.

|

|

|

Bild5: Brenner bei

Mayer&Cie 1999

|

Bild2: Torus im

Brennraum

|

Doch

damit nicht genug.

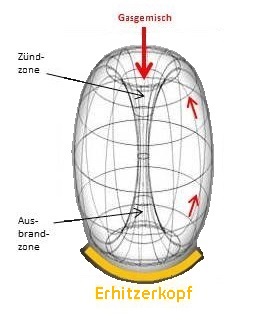

Dieser Brenner enthält noch eine Besonderheit,

die auf

den ersten Blick nicht zu sehen ist. Das

Gasgemisch wird

in Achsmitte stark beschleunigt und bildet ein Torus. (Deshalb die

halkugelförmige Oberseite des Brennraumes.) Dabei zirkuliert

das Gas

5-9 mal im Torus, bis es als Abgas den Brennraum verlässt. Das senkt

die

Stickoxid- und Kohlenmonoxid-Emissionen erheblich. Außerdem geht die

Geräuschentwicklung des Feuers auf praktisch null herunter. Aus

folgendem

Grund: In einem normalen Feuer ist die Richtung des Gases die gleiche,

wie die

des Feuers. Damit das Feuer nicht ausgeht, muss am Rand des Feuers eine

Zündungs-Front gegen die Gasströmung ankämpfen. Diese Zündungsfront

besitzt

aber keine konstante Geschwindigkeit, sondern erfolgt ruckartig, je

nach

Gasgeschwindigkeit mehrere Male in der Sekunde bis mehrere tausend Mal

in der

Sekunde. Die Luft um die Zündungs-Front vibriert entsprechend. Dabei

werden

Schallwellen erzeugt. Bei langsamen Gasgeschwindigkeiten, z.B. eines

Holzfeuers

hören wir typischerweise ein Brabbeln, bei einem Gasbrenner (hohe

Gasgeschwindigkeiten) ein Brummen oder sogar ein Fauchen. Bei diesem

Brenner

für Stirlingmotoren dagegen verstummt nach einer kurzen Aufwärmphase

das fauchende

Geräusch, weil

das Gasgemisch mit einsetzender Stabilisierung des Torusses quasi von

hinten

gezündet wird – mit dem Gasstrom. Eine solche

Zündung erfolgt kontinuierlich,

ohne Vibrationen und damit absolut leise. Auch das Flammenbild sieht

anders

aus. Eigentlich sieht man gar keine Flamme, weshalb dieses

Brennerkonzept auch

„flammenlose Oxidation“ und der Brenner abgekürzt Flox-Brenner genannt

wird.

Aber die starke Abgabe an Hochtemperatur-Wärme auf einen Erhitzerkopf,

der von

unten in den Brennraum eingeführt wird, spricht auch ohne sichtbare

Flamme für

diesen Brenner. Übrigens, Biogas, Klärgas oder Holzgas kann ebenfalls

mit dem

Flox-Brenner verfeuert werden.

Will

man Holz bzw. Holzpeletts direkt verbrennen, sollte

der Erhitzer mit seinen Röhrchen um die Flamme positioniert sein, ohne

dass die

Flammenspitzen an den Röhrchen anstoßen. Wenn dieses „Anstoßen“

vermieden wird,

gehen die Kohlenmonoxid-Emissionen stark nach unten. Solche Holzbrenner

– auch

mit Frischluft-Vorwärmung – sind Neuland, aber dürften für kleine

Stirlingmotoren schnell Standard werden. Eine besondere Herausforderung

der

kleinsten unter ihnen, nämlich die mit Peletts-Pfannen, wird wohl die

Vereinzelung der Peletts darstellen, die exakt kontinuierlich in die

Pfanne

fallen müssen.

Nun

noch ein Wort zu dem

Ventilator für die Frischluft. Er muss nicht nur eine Flammendüse

überwinden,

sondern zweimal komplett die Strömungswiderstände im

Frischluft-Vorwärmer –

einmal beim Vorwärmen und ein zweites Mal beim Abkühlen. Deshalb setzt

man sehr

starke, schnelllaufende Ventilatoren ein. Dadurch wird der Ventilator

allerdings zum lautesten Nebenaggregat an der Gesamtanlage, lauter als

die

Laufgeräusche des Stirlingmotors, wenn dieser spielfrei gebaut wurde.

Da aber

unser Stirlingmotor gerade in den Kellern von Einfamilienhäusern

Verbreitung finden

soll, sind solche Geräusche vor allem in der Schlafenszeit nicht

tolerierbar. In

der Industrie würde man bei entsprechenden Drücken ein

Seitenkanal-Gebläse einsetzen.

Aber dessen Geräuschpegel ist noch höher. Und für den Einsatz von

Kompressoren ist

der benötigte Druck noch viel zu gering. Eine mögliche Lösung wären

mehrere,

normal-schnelle Ventilatoren hintereinander geschaltet, die allerdings

zusammen

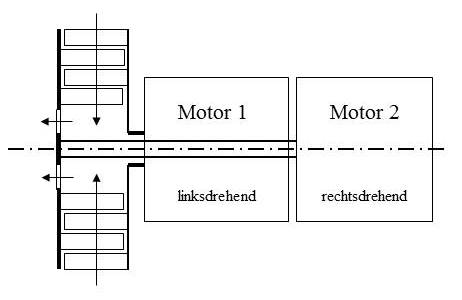

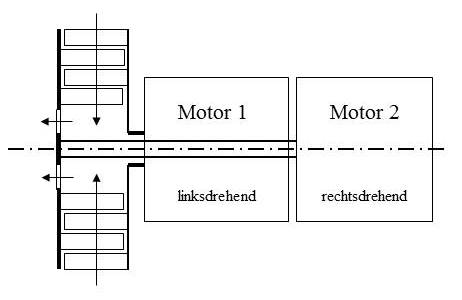

ein großes Volumen einnehmen. Nein, die Ventilator-Flügelräder gehören

alle auf

eine Welle. Mehrstufige Wasserpumpen nach diesem Prinzip gibt es

bereits. Oder man entwickelt irgendwann einen Hochdruck-Ventilator

nach dem Ljungström-Prinzip (siehe Bild rechts). Aber das ist noch

Zukunftsmusik...

Druckversion

zurück zum

Inhaltsverzeichnis (home)