Auswuchtung

Auswuchtungsberechnungen

speziell für den Stirlingmotor

Wir

alle kennen das Geräusch, wenn die Waschmaschine ihren

Schleudergang einlegt und unsanfte Vibrationen im ganzen Haus

verkünden, dass

in Kürze die Wäscheleine gefüllt werden kann.

Ein

solches unrundes Gehopse will man bei Motoren natürlich vermeiden,

besonders

wenn der betreffende Motor als Kraft-Wärme-Kopplung direkt im Haus

seinen Platz

finden soll. Nur wenn Nachts im gleichen Haus geschlafen werden kann,

ist eine

Micro-KWK marktreif.

Das

gilt im Besonderen auch für den Stirlingmotor. Wenn das lauteste

Geräusch vom

Frischluft-Ventilator kommt, sollte man sich die Laufkultur seines

Stirlingmotors nicht durch eine Unwucht wieder zunichte machen lassen.

Deshalb

sollten wir Wert auf eine gute Auswuchtung legen. Und das

gilt auch und gerade bei

Modell-Motoren, unserem Aushängeschild für eine breite Markteinführung

und Vorreiter der Stirlingtechnologie.

Über

die Auswuchtung von Stirling- und Ridermotoren findet man so gut wie

gar nichts

in der Literatur oder im Internet. Deshalb hier einige Tips, wie man

dabei

vorgehen kann. Auf eine im Maschinenbau übliche Berechnung der Kräfte

will ich

dabei ganz bewußt verzichten. Die Berechnungen sind für den ungeübten

Hobby-Ingenieur kompliziert genug. Hier die Vorgehensweise:

Die 90°-Gamma-Maschine

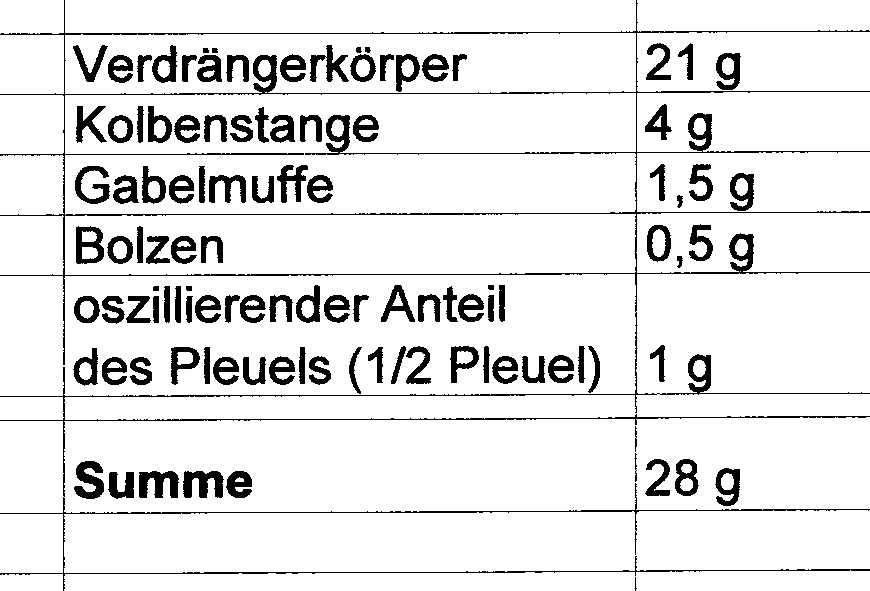

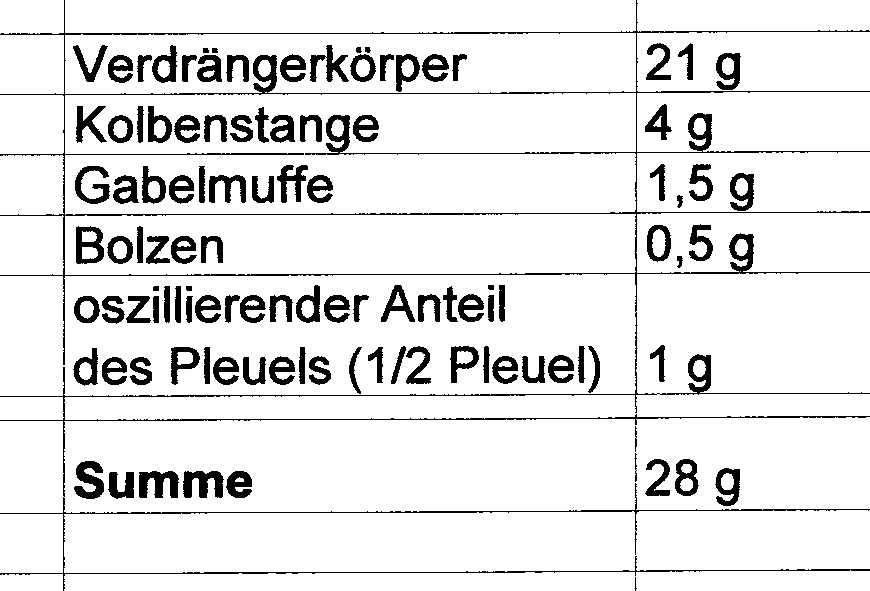

Alle

Teile des Verdrängersystems auflisten

Alle

Teile des Verdrängersystems auflisten

- Diese

Summe mit dem Kurbelradius multiplizieren: 28 g x 0,8 cm = 22,4 gcm

Die

Einheit gcm ist vielleicht anfangs etwas ungewohnt . Die Größe

nennen wir „Kolbenunwucht“ oder

einfach

„Unwucht“.

Die

Kolbenunwucht des Verdrängertriebwerkes beträgt in unserem Fall also

22,4 gcm.

-

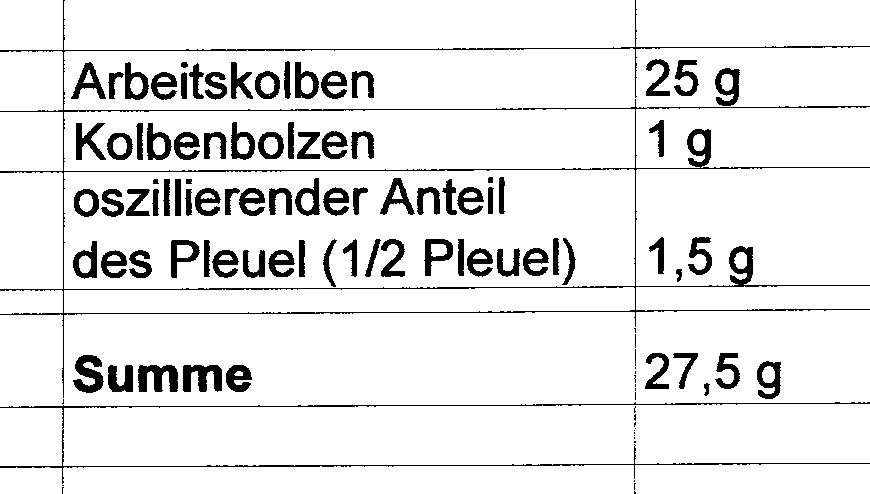

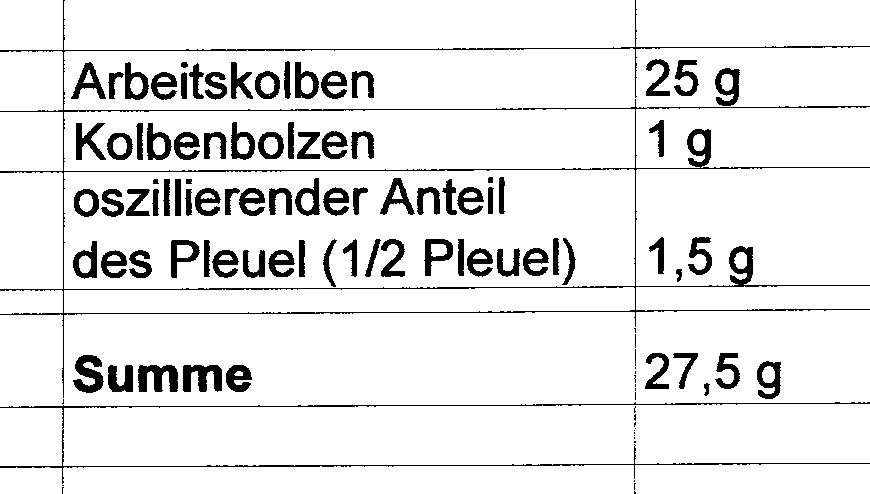

Alle

Teile des Arbeitskolbensystems

auflisten

Alle

Teile des Arbeitskolbensystems

auflisten

- Die

Summe mit dem Kurbelradius

multiplizieren: 27,5 g x 0,8 cm = 22 gcm

Die

Kolbenunwucht des

Arbeitskolbentriebwerkes beträgt 22 gcm.

- Vergleich

der beiden Kolbenunwuchte: Beide Werte sollten bis auf 10% gleich

sein. Meistens ist

der Arbeitskolben noch zu leicht. Tipp: Anlenk-Mechanismus einbauen,

damit der

Motor außerdem stärker wird und länger läuft (siehe Beitrag „Leichter

Lauf“). Also Motor anpassen.

- Nun

kommt die

eigentliche Auswuchtung: Die Kurbelbacke (gegenüber

der Kurbel) muss dieselbe Unwucht bekommen wie eines der beiden

Kolben, also

in unserem Fall 22 bis 22,4 gcm.

(Warum

nicht beide Kolbenunwuchte zusammen? Ganz einfach, weil immer der

Kolben

von der Backe ausgewuchtet werden muss, der gerade im Totpunkt steht.

Und da

bei einem 90°-Motor immer nur ein Kolben zur Zeit

im Totpunkt stehen

kann, brauchen wir nur diesen auszuwuchten. Natürlich müssen wir, wenn

sich die

Kurbel um 90°

weitergedreht hat, den

anderen Kolben auch auswuchten, weil dieser dann im

Totpunkt steht. Aber dies

geschieht – wie wunderbar - automatisch, weil sich die Backe ja auch um

90°

gedreht hat...usw.)

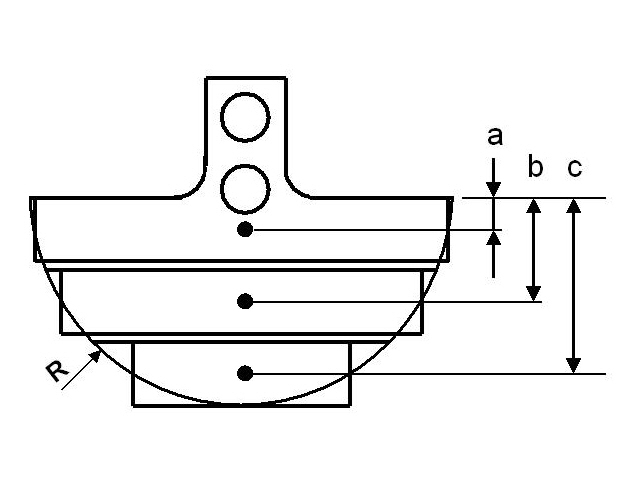

- Nun

müssen wir die Unwucht der Kurbelbacke herausbekommen. Wir

zeichnen uns die Kurbelbacke auf. Damit die Kurbelbacke möglichst dünn

wird,

wählen wir R so groß wie möglich (was der Getrieberaum hergibt). Dann

wird die

Backe graphisch in Streifen aufgeteilt und diese Streifen in Rechtecke

verwandelt.

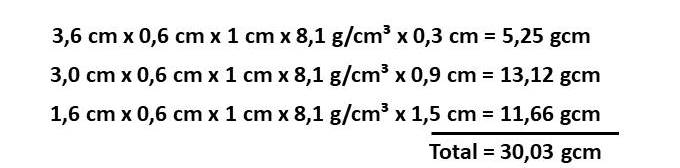

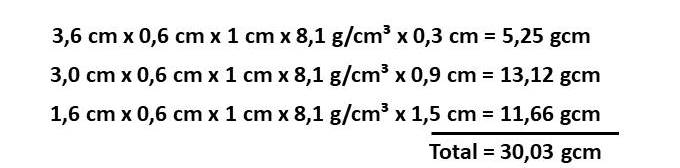

- Die

Masse der Rechtecke mit der Dichte des Materials

berechnen wir erst einmal so, als ob die Kurbelbacke 10 mm dick wäre.

- Die

Massen der Rechtecke multiplizieren wir danach mit dem

jeweiligen Radius a, b, c usw. In unserem Fall bekommen wir also drei

Unwuchte

(in gcm) heraus.

- Die

Unwuchte werden addiert. Es kommen z.B. 30 gcm heraus.

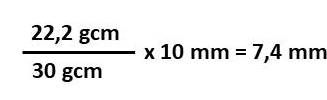

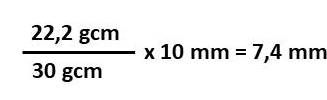

- Dieses

Ergebnis bekommen wir bei einer Kolbenbackendicke

von 10mm. Gebraucht werden aber keine 30 gcm sondern 22 bis 22,4 gmm.

Die Kurbelbacke ist also noch zu dick. Die richtige Dicke berechnet

sich

wie folgt:

Ganz

stimmt die Sache noch nicht, denn die Unwucht der

rotierenden Massen auf der gegenüberliegenden Seite der Backe müssen

abgezogen

werden. Das sind: Kurbel, Kurbelhals und rotierende Anteile der beiden

Pleuel.

Der Radius, mit dem diese Massen multipliziert werden müssen, ist

natürlich der

Kurbelradius (in unserem Fall 0,8 cm). Wenn wir diese Unwuchte von

vielleicht 3

gcm von den 30 gcm abziehen, lautet die Rechnung:

Damit

haben wir jetzt einen normalen

90° bzw. V-Motor ausgewuchtet.

Wer

sich einen Beta-Stirling oder

gar einen verbesserten

Gamma-Stirling mit 80°, 70° oder 60° konstruieren will, hat mehr zu tun

und

sollte noch weiterlesen.

Beta-Maschine mit

Phasenwinkel 90°

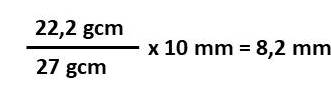

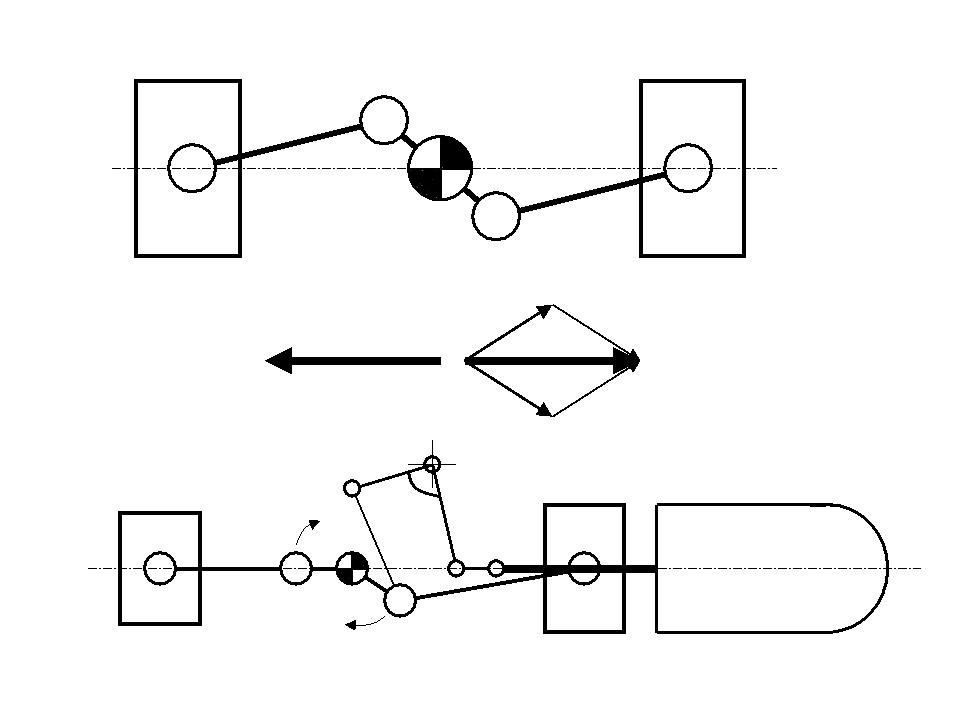

Wir

können

Beta-Maschinen auf zweierlei Weise auswuchten. Bei der ersten der

beiden

Varianten

wird die Berechnung oben mit Hilfe der zwölf Schritte vorausgesetzt.

Und

auch diese Variante teilen wir auf. Zuerst betrachen wir ein System, in

dem

beide Kolben – Verdränger- und Arbeitskolben – gleich schwer sind.

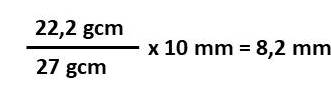

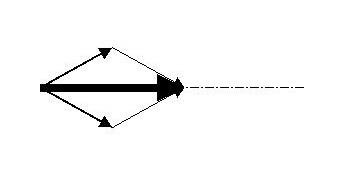

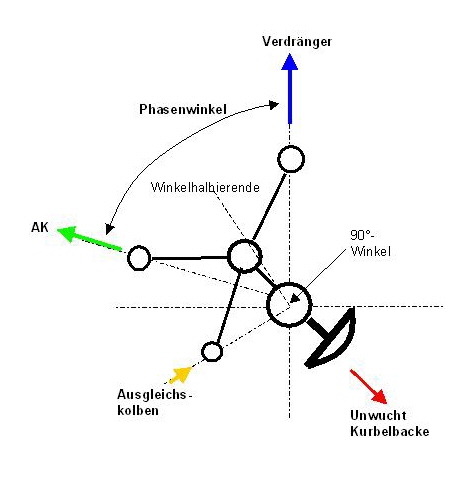

Dieses

System zeichnen wir jetzt so auf, dass die Winkelhalbierende des

Phasenwinkels

genau die Zylinderachse darstellt. Darunter zeichnen wir dann noch

einmal die

Kurbelrichtungen als Pfeile. Diesen Pfeilen geben wir eine bestimmte

Länge: Um

bei unserem Beispiel zu bleiben - für die 22,2gcm wählen wir eine

Pfeillänge von

22,2mm. Dann werden zwei weitere, parallele Pfeile angehängt, so dass

wir ein

Parallelogramm erhalten. Schließlich zeichnen wir einen dicken Pfeil in

der

Mitte ein. Dieser Pfeil besitzt eine Länge von 32,5 mm (32,5gcm), wenn

der

Phasenwinkel

90° berägt.

Und

auch diese Variante teilen wir auf. Zuerst betrachen wir ein System, in

dem

beide Kolben – Verdränger- und Arbeitskolben – gleich schwer sind.

Dieses

System zeichnen wir jetzt so auf, dass die Winkelhalbierende des

Phasenwinkels

genau die Zylinderachse darstellt. Darunter zeichnen wir dann noch

einmal die

Kurbelrichtungen als Pfeile. Diesen Pfeilen geben wir eine bestimmte

Länge: Um

bei unserem Beispiel zu bleiben - für die 22,2gcm wählen wir eine

Pfeillänge von

22,2mm. Dann werden zwei weitere, parallele Pfeile angehängt, so dass

wir ein

Parallelogramm erhalten. Schließlich zeichnen wir einen dicken Pfeil in

der

Mitte ein. Dieser Pfeil besitzt eine Länge von 32,5 mm (32,5gcm), wenn

der

Phasenwinkel

90° berägt.

Beta-Maschine mit einem

Phasenwinkel von weniger als 90°

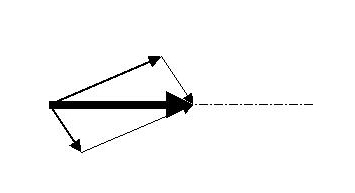

Bei

einem kleineren Winkel – ein solcher Winkel ist wegen der Schonung der

Lagerstellen und Verlängerung der Lebensdauer ohnehin wünschenswert

(siehe Beitrag Definition

Stirlingmotor /

Ridermotor), kommt ein längerer dicker Pfeil heraus.

Bei

einem kleineren Winkel – ein solcher Winkel ist wegen der Schonung der

Lagerstellen und Verlängerung der Lebensdauer ohnehin wünschenswert

(siehe Beitrag Definition

Stirlingmotor /

Ridermotor), kommt ein längerer dicker Pfeil heraus.

Beta-Maschine mit

verschiedenen Massen

Die

ganze Berechnung funktioniert auch, wenn die beiden Kolben nicht

dieselbe Masse

besitzen.Die verschiedenen Massen als verschiedenlange Pfeile

auftragen und ein Parallelogramm zeichnen. Dabei muss das

Parallelogramm so gedreht werden, dass der

dicke Pfeil

wieder auf der Zylinderachse liegt!

Die

ganze Berechnung funktioniert auch, wenn die beiden Kolben nicht

dieselbe Masse

besitzen.Die verschiedenen Massen als verschiedenlange Pfeile

auftragen und ein Parallelogramm zeichnen. Dabei muss das

Parallelogramm so gedreht werden, dass der

dicke Pfeil

wieder auf der Zylinderachse liegt!

Beta-Maschine mit

verschieden langen Kurbelradien

Wenn

wir unseren Heißteil nicht mit

einer Temperatur von 650°C (bei Erdgasflamme)

betreiben wollen, sondern mit zB. nur 350°C (bei Holzverbrennung und

Biogasflammen), ist es von Vorteil, wenn wir das Kolbenverhältnis

(Arbeitskolbenhubvolumen zu Verdrängerhubvolumen) verkleinern. Das kann

dadurch

geschehen, dass der Verdränger einen größeren Durchmesser erhält als

der

Arbeitskolben. Zusätzlich oder stattdessen kann man aber auch den

Kurbelradius

variieren. Bleiben wir in unserem Beispiel bei einem Kurbelradius von

0,8 cm für

den Arbeitskolben und verpassen wir dem Verdrängersystem einen

Kurbelradius von

1,2 cm. Dann muss die Verdrängersystem-Masse von 28g mit 1,2 cm

multipliziert

werden. Dies ergibt eine Unwucht von 33,6 gcm. Das Parallelogramm

bekommt

jetzt eine besondere Gewichtung

in Richtung

Verdrängerkurbel. Es wird wieder

so

gedreht, dass der dicke Pfeil auf der Zylinderachse liegt. (Pfeilbild

ähnlich wie oben bei der Beta-Maschine mit verschiedenen Massen).

Soweit

diese verschiedenden

Varianten von Beta-Maschinen.

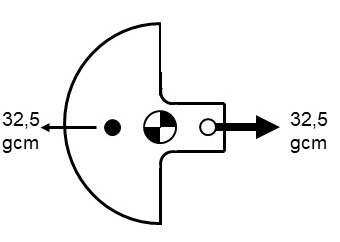

Immer haben wir dabei am Schluß den dicken Pfeil herausbekommen. Die

Länge

dieses dicken Pfeils messen wir jetzt aus.

Denn ab jetzt benutzen wir für die nächsten

Berechnungsschritte nur noch

diesen Pfeil. Dieser hat z.B. 32,5 mm Länge, was einer Unwucht von 32,5

gcm

entspricht.

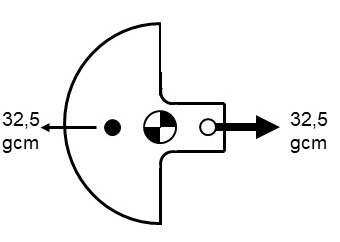

Diese

Unwucht von 32,5 gcm muss nun

durch eine Kurbelbacke

ausgewuchtet werden, die ebenfalls eine Unwucht von 32,5 gcm aufweist.

Das

Verfahren zur Ermitllung der Geometrie der Kurbelbacke ist dasselbe wie

in

Punkt 7 bis 12 beim 90°-V-Motor.

Wir

tun also so,

als ob es nur noch einen Kolben in der Zylinderachse gibt. Schließlich

machen

wir aus dem Beta-Stirling auswuchttechnisch tatsächlich einen

90°-V-Motor, indem

wir 90° zur Zylinderachse einen zweiten Zylinder anbringen. Der Kolben,

der

darin oszilliert, braucht keine Gaskräfte aufzunehmen und der

Kompressionsraum

ist durch einem Bypass mit dem Gehäuse verbunden. Bei trocken laufenden

Stirlingmotoren gilt auch für diesen Kolben, dass er einen Anlenkhebel

benötigt. Aber es geht genauso gut auszuwuchten, wenn man den Kolben

weglässt

und den Anlenkhebel an seinem Gelenkpunkt zum Pleuel hin sehr schwer

macht, bzw.

wenn man umgekehrt das Pleuel an dem Punkt sehr schwer macht. Auf jeden

Fall

muss eine Unwucht von 32,5 gcm aufgebaut werden, um bei unserem

Beispiel

zu

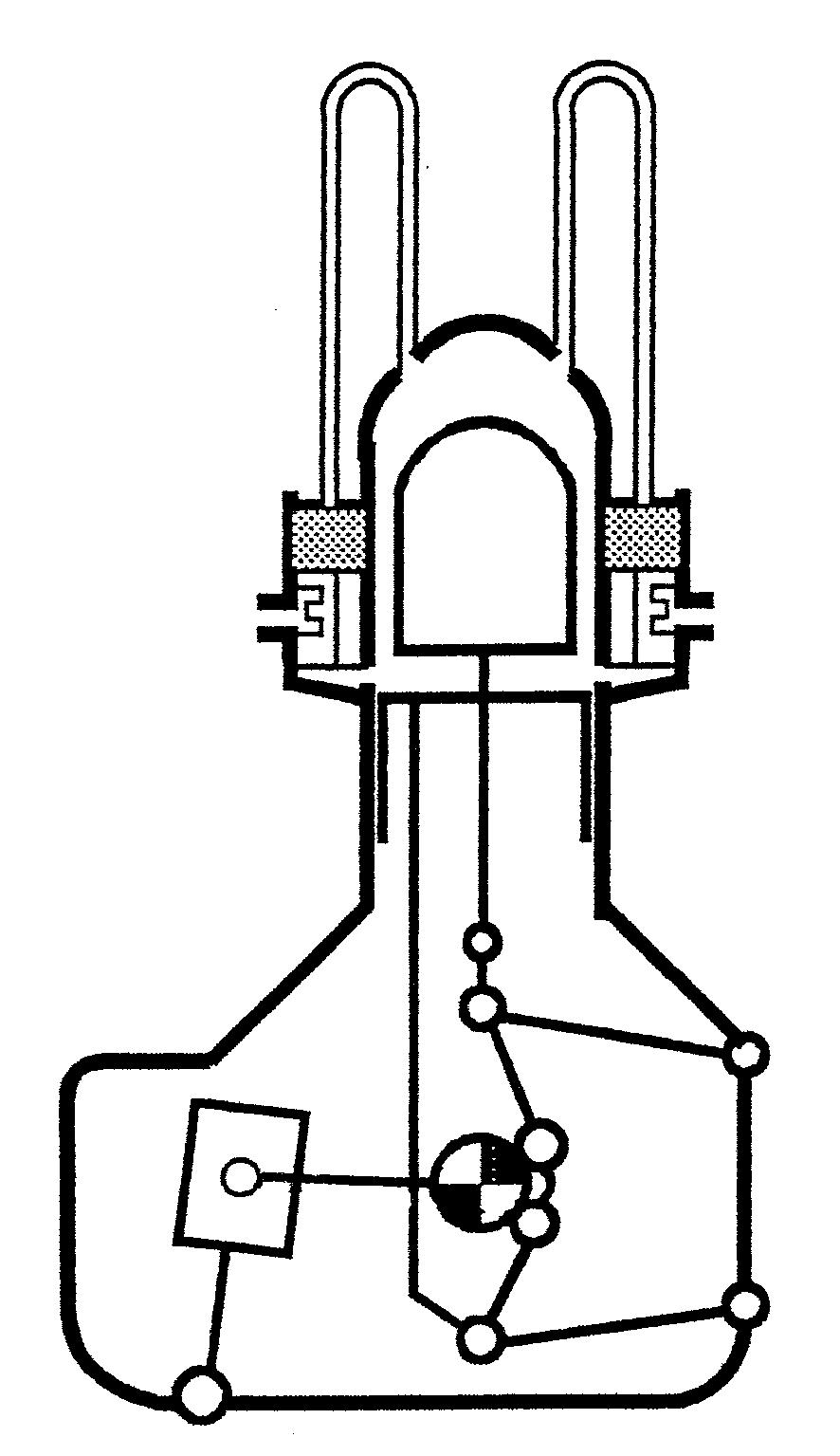

bleiben. Auf der Abbildung links sind nun alle drei Kurbeln zu sehen.

Diese

liegen natürlich hintereinander, damit sie sich nicht ins Gehege kommen.

Wir

tun also so,

als ob es nur noch einen Kolben in der Zylinderachse gibt. Schließlich

machen

wir aus dem Beta-Stirling auswuchttechnisch tatsächlich einen

90°-V-Motor, indem

wir 90° zur Zylinderachse einen zweiten Zylinder anbringen. Der Kolben,

der

darin oszilliert, braucht keine Gaskräfte aufzunehmen und der

Kompressionsraum

ist durch einem Bypass mit dem Gehäuse verbunden. Bei trocken laufenden

Stirlingmotoren gilt auch für diesen Kolben, dass er einen Anlenkhebel

benötigt. Aber es geht genauso gut auszuwuchten, wenn man den Kolben

weglässt

und den Anlenkhebel an seinem Gelenkpunkt zum Pleuel hin sehr schwer

macht, bzw.

wenn man umgekehrt das Pleuel an dem Punkt sehr schwer macht. Auf jeden

Fall

muss eine Unwucht von 32,5 gcm aufgebaut werden, um bei unserem

Beispiel

zu

bleiben. Auf der Abbildung links sind nun alle drei Kurbeln zu sehen.

Diese

liegen natürlich hintereinander, damit sie sich nicht ins Gehege kommen.

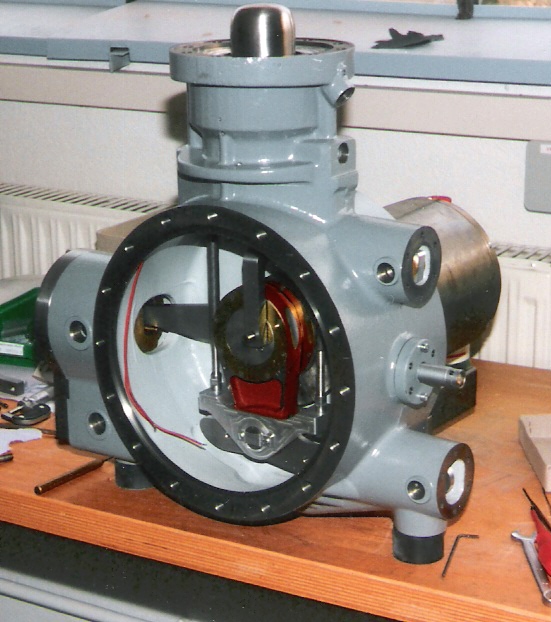

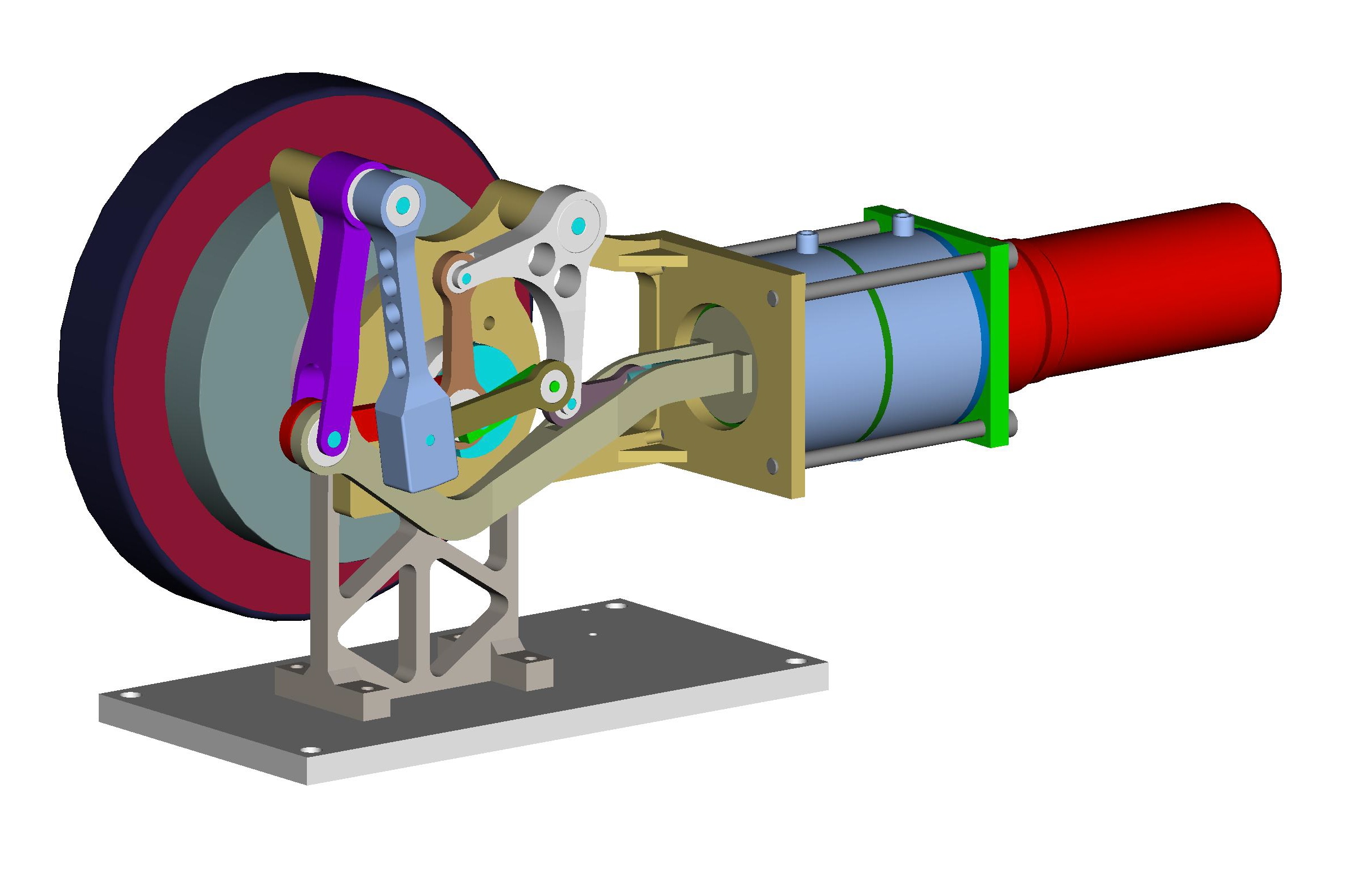

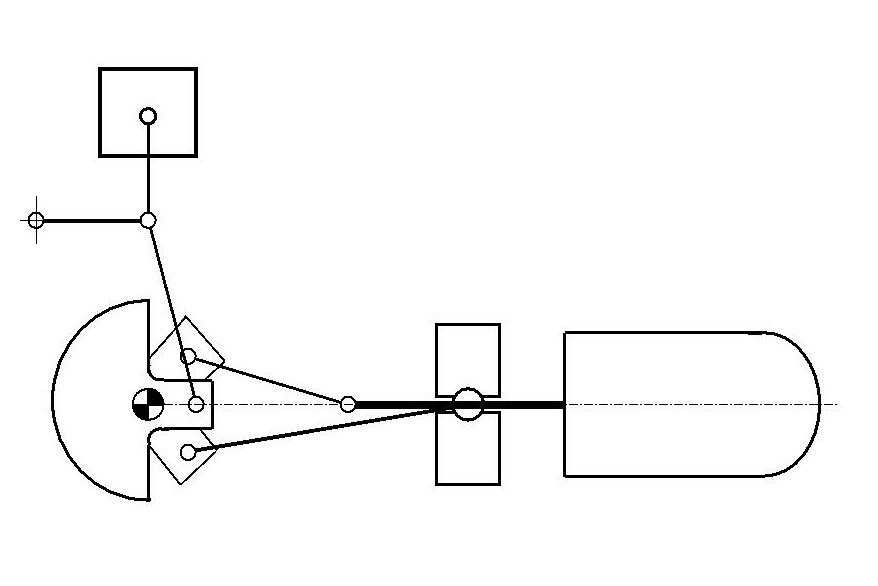

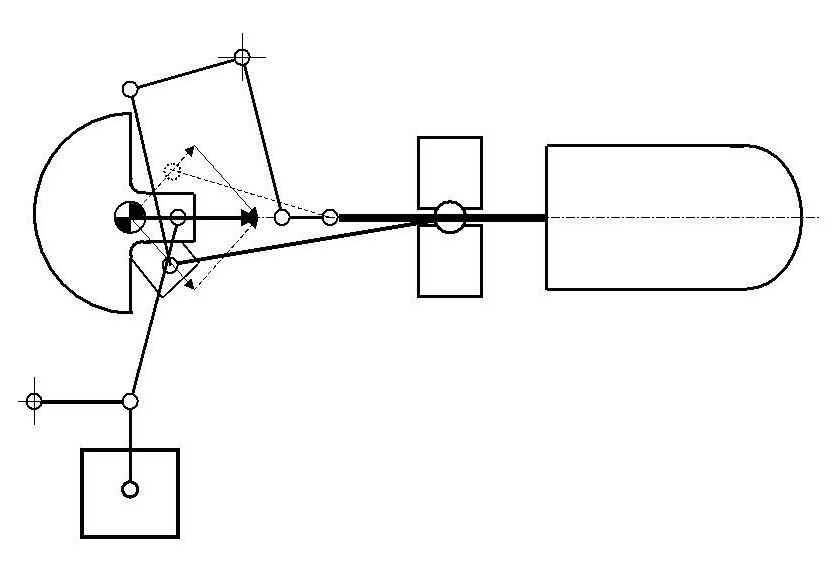

Als

Beispiel für eine solche

Auswuchtung möchte ich meinen

Stirlingmotor LG1-100 nennen. Auf dem Schemabild befindet sich die

Kurbel des

Ausgleichspleuels halb versteckt zwischen den beiden anderen

Kurbelpunkten.

Sein Kurbelradius ist kleiner als die Kurbelradien der beiden anderen

Kurbeln.

Dafür ist das Gewicht auf dem Anlenkhebel entsprechend größer. Auf dem

Bild

sieht man den Motor bei der Montage. Das Auswuchtpleuel ragt in einen

extra

Kasten, indem sich der Anlenkhebel befindet. Die Kastenwand dazwischen

konnte

aus Stabilitätsgründen nicht weggelassen werden, da der Motor mit 70

bar Helium

aufgeladen wurde.

Diese

Art der Auswuchtung stellte

sich bei diesem Motor

als sehr erfolgreich heraus. Der Versuch mit der aufrecht stehenden

Münze, den

ich bis dahin mehr sprichwörtlich verstanden hatte, konnte man

tatsächlich bei

voller Drehzahl in allen Himmelsrichtungen durchführen, ohne dass die

Münze

umfiel.

Stirlingmaschinen mit

Winkelhebelgetriebe

Bisher

haben wir Betamaschinen ohne

Winkelhebel

betrachtet. Aber das oben beschriebene Verfahren funktioniert natürlich

auch

mit Winkelhebel. Dabei fällt der Kurbelzapfen für den Verdränger

einfach weg. Auswuchttechnisch

muss man sich aber eine solche Kurbel aufzeichnen, sonst kann man nicht

die

Richtung und die Länge des dicken Pfeils ermitteln. Und genau in der

Richtung

des dicken Pfeils muss wieder die Auswuchtkurbel angebracht werden. Auf

der Abbildung sieht man auch, dass sich das Winkelhabel-Triebwerk

räumlich mit dem Auswucht-Triebwerk ins Gehege kommt, wenn es nicht auf

der anderen Seite platziert wird. Solch ein Getriebe wird sehr breit

und

es ist dann besser, man sucht nach einer anderen Lösung wie die

Boxer-Auswuchtung, aber dazu gleich mehr. Die Massen für den

Winkelhebel können wir übrigens ruhig vernachlässigen. Sie

sind meist

sehr klein gegenüber dem Verdränger.

Die Boxer-Auswuchtung

Nun

zur anderen Möglichkeit, einen

Beta-Stirlingmotor

auszuwuchten. Dabei macht man sich die Bauweise der sogenannten

Boxermotoren

zunutze. Diese Zweikolben-Maschine ist immer ausgewuchtet. Sie benötigt

nur zur

Kompensierung der rotierenden Massen der Kurbel, dem Kurbelhals und den

rotierenden Anteilen der Pleuel eine sehr kleine Auswuchtbacke.

Beim

Stirlingmotor setzt man als

den einen der beiden

Kolben den dicken Pfeil ein. Der gegenüberstehende Kolben kann wieder

ein

Blindkolben ohne Kompression sein, oder ein Anlenkhebel ohne Kolben als

oszillierendes Gegengewicht.

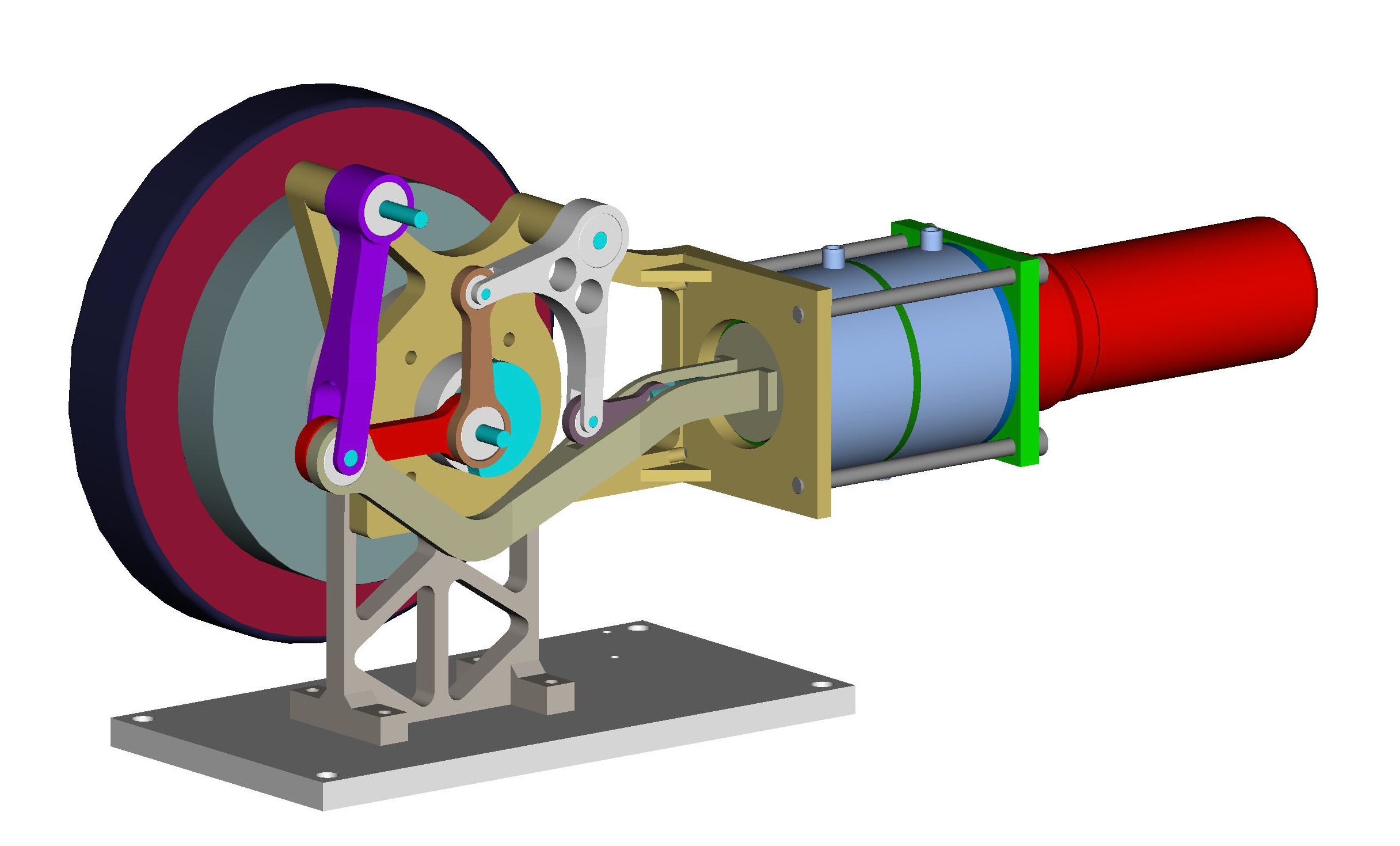

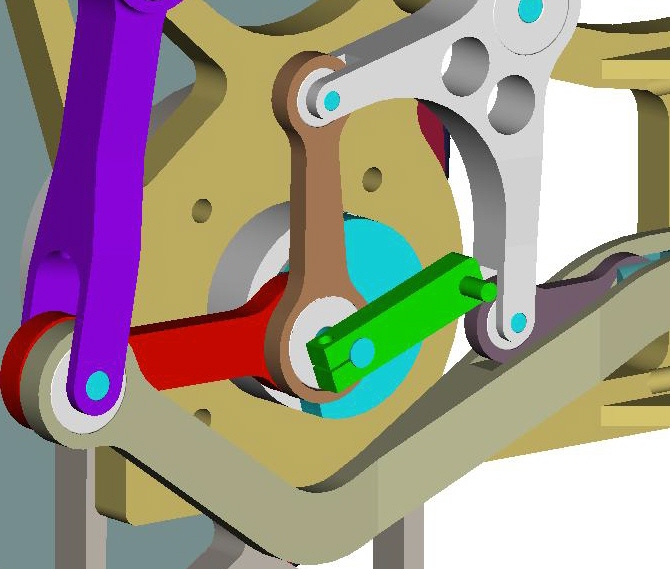

In

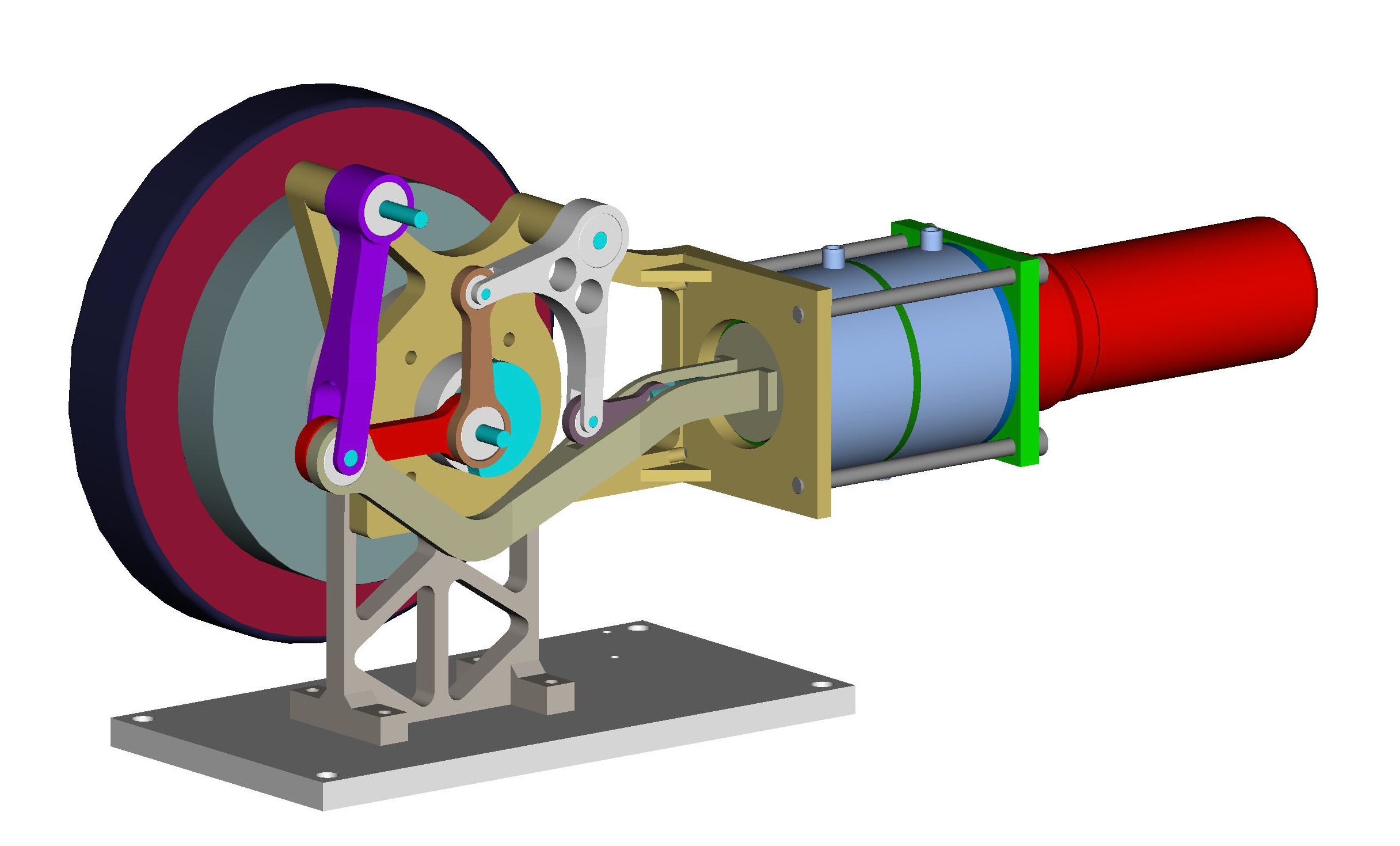

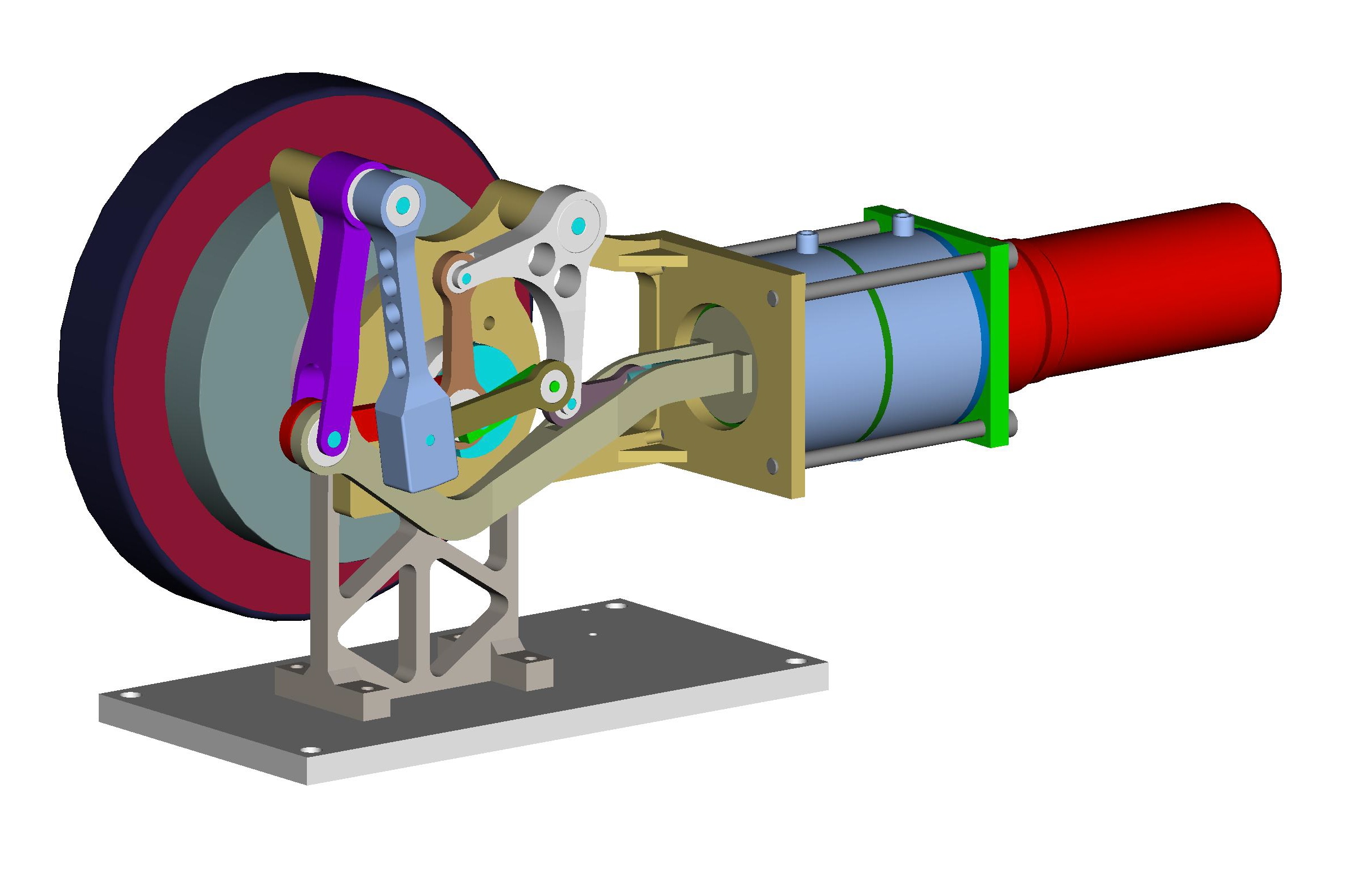

der Abbildung rechts ist ein

solcher Motor noch ohne

Auswuchtmechanismus dargestellt. Genau wie beim Motor LG1-100 ist das

Arbeiskolbenpleuel (hier rot) zunächst nach links gewandt. Über den

lila

Anlenkhebel wird die geschwungene Schubstange stark beruhigt, so dass

am

Arbeitskolben kein Gelenk mehr nötig ist. (Bei diesem 3D-Modell ist die

Kurbel bereits 150° weitergedreht gezeigt.)

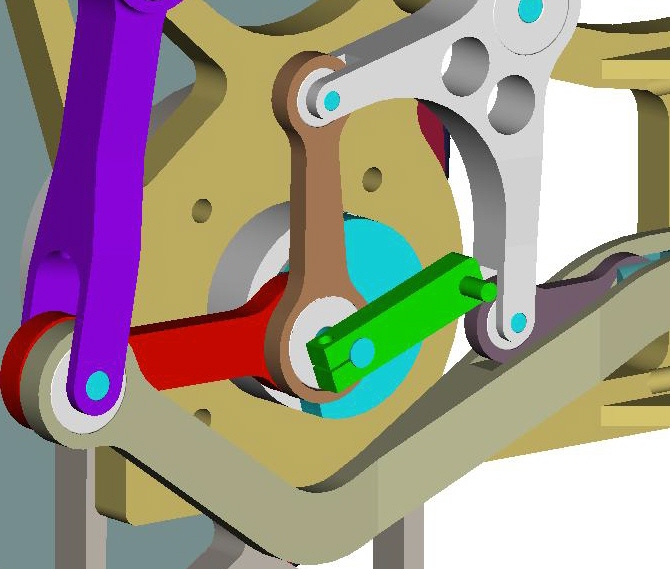

Nun

zur Auswuchtung: An den

Kurbelzapfen wird eine

Kröpfung festgeklemmt (hier hellgrün dargestellt), die wiederum einen

Kurbelzapfen besitzt. Die Position dieses zweiten Kurbelzapfens darf

dabei aber

nicht genau gegenüber dem ersten Zapfen sein, sondern genau gegenüber

der

Richtung, in der der dicke Pfeil zeigt.

Nun

wird ein zweites Pleuel

(olivgrün) in den neuen

Kurbelzapfen eingehängt und mit dem Anlenkhebel (hellblau) verbunden.

Deutlich

ist die Aufdickung an diesem Hebel zu erkennen, die in unserem Fall

325gmm

Unwucht haben sollten. Dieses Ausgleichsgewicht schwingt jetzt

boxerartig gegen

die beiden anderen Kolben (Arbeits- und Verdrängerkolben).

Auswuchtung von 60-

90°-Gamma-Stirlingmotoren

Die meisten

Stirlingmotoren

besitzen einen Phasenwinkel von 90° zwischen Verdränger und

Arbeitskolben. Das

ist gut so. Aber besser sind kleinere Winkel. Der Moment des größten

Überdrucks

liegt dann nicht so nah am oberen Totpunkt des Arbeitskolbens, wo er

ohnehin

keine Arbeit verrichten kann, sondern etwas weiter zur Hubmitte. Auch

der

Betrag dieses Überdruck-Peaks liegt tiefer, so dass die Lagerstellen

geschont

werden. Wenn man bedenkt, dass 10% Reduktion der Lagerkräfte eine

Lebensdauer-Erhöhung von 42% bewirkt, so sollte jeder professionelle

Stirlingmotor einen angepassten Phasenwinkel haben.

Nur, was

ist angepasst und an

was muss die Anpassung erfolgen?

Der oben

angesprochene Effekt

des Wanderns des Überdruck-Paeks taucht vor allem bei Maschinen mit

hoher

Kompression auf. Dagegen gibt es bei Niedertemperatur-Stirlingmotoren

diesen

Effekt kaum. Es geht also wieder mal um das Kolbenverhältnis (KV)

(siehe auch

im Beitrag „Definition Stirling / Rider). Um konkret zu werden, bei

einem Motor

mit einem KV von unter 0,2 lohnt es sich nicht, den Phasenwinkel zu

reduzieren

und die komplizierte Auswuchtung in Angriff zu nehmen, die nun folgt.

Wer aber

einen Leistungs-Stirling verkaufen will, der ein KV von über 0,5

besitzt,

sollte sich auf jeden Fall die Mühe machen.

Der oben

angesprochene Effekt

des Wanderns des Überdruck-Paeks taucht vor allem bei Maschinen mit

hoher

Kompression auf. Dagegen gibt es bei Niedertemperatur-Stirlingmotoren

diesen

Effekt kaum. Es geht also wieder mal um das Kolbenverhältnis (KV)

(siehe auch

im Beitrag „Definition Stirling / Rider). Um konkret zu werden, bei

einem Motor

mit einem KV von unter 0,2 lohnt es sich nicht, den Phasenwinkel zu

reduzieren

und die komplizierte Auswuchtung in Angriff zu nehmen, die nun folgt.

Wer aber

einen Leistungs-Stirling verkaufen will, der ein KV von über 0,5

besitzt,

sollte sich auf jeden Fall die Mühe machen.

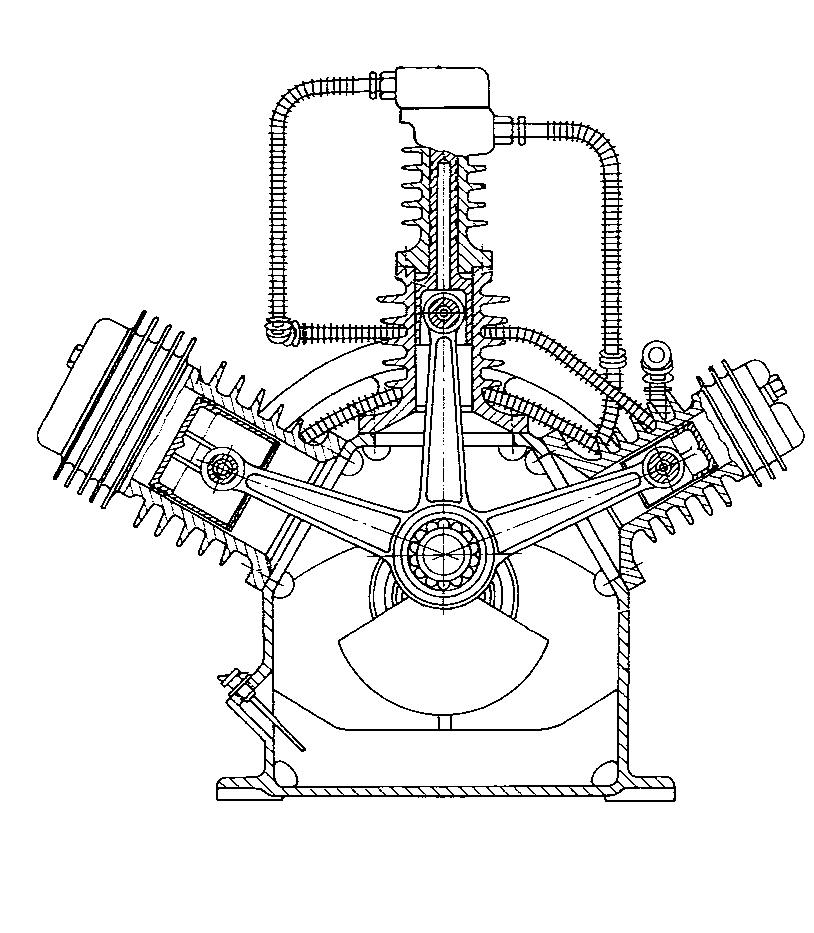

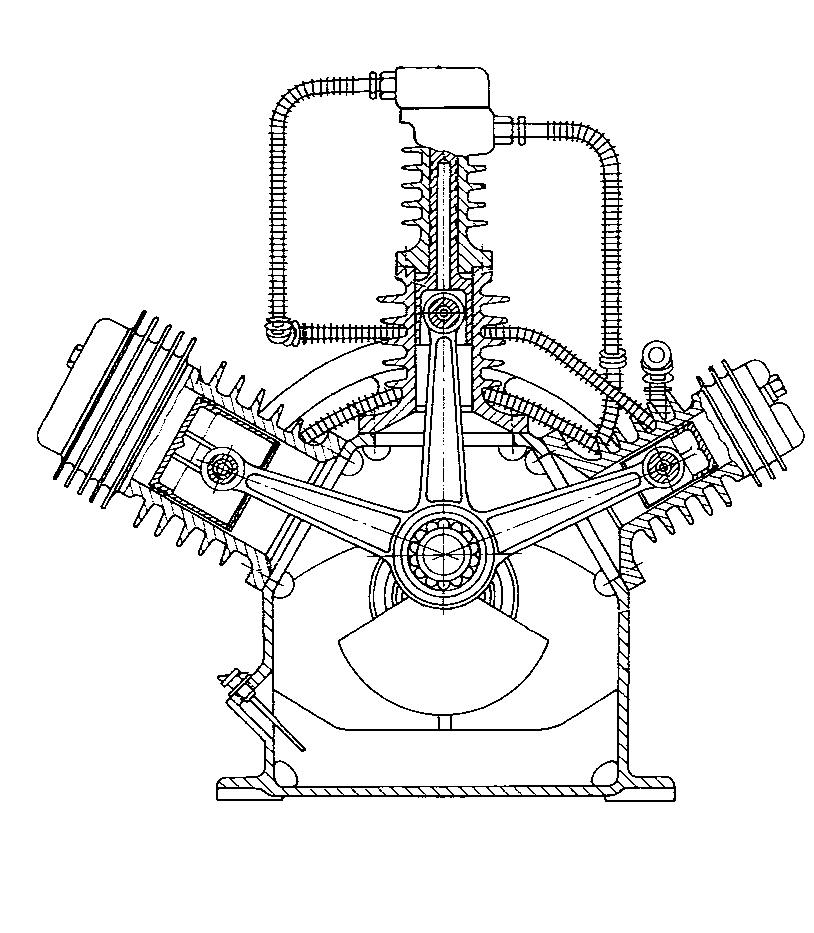

Bei der

Auswuchtungs-Betrachtung

wollen wir von zwei bekannten Grenzmaschinen ausgehen. Das ist einmal

die

Drei-Zylinder-Maschine in W-Bauweise, meist bei handelsüblichen

Kompressoren

realisiert, und die klassische 90°-Maschine, deren Auswuchtung wir hier

als

allererste betrachtet hatten.

Bei der

W-Bauweise von

Hochdruck-Kompressoren, hier links abgebildet, liegt der Winkel

zwischen den

Zylindern bei jeweils 60°. Eine solche Maschine braucht gegenüber der

Kurbel

eine rotierende Masse (Kurbelbacke) und ist damit vollständig

ausgewuchtet.

Dabei müssen die Unwuchte der drei Kolben gleich groß sein und die

Unwucht der

Kurbelbacke 50% größer als einer der drei Unwuchte.

Betrachtet

man den oberen und

den rechten Kolben als Arbeitskolben und als Verdränger, so

funktionieren wir

den dritten Kolben des Kompressors beim Stirlingmotor als

Ausgleichskolben um.

Da wir trockenlaufende Stirlingmotoren favorisieren, gehören natürlich

Anlenkhebel wieder zum üblichen Geschäft.

Wer einen

Stirlingmotor plant,

der durch eine heiße, konzentrierte Flamme beheizt wird (z.B. mit

Erdgas) und

der mit einem Kolbenverhältnis von 1 und Helium laufen soll, der ist

mit einer

60°-Maschine bestens bedient. Aber wer diese mit Stickstoff betreiben

will und

oder als Heizenergie Biogas, Holzgas, Hackschnitzel oder Pellets

angedacht hat

und deshalb auch auf Kolbenverhältnisse von 0,6 bis 0,8 runter geht,

der sollte

70°, 72° oder 75° wählen. Es geht im folgenden also tatsächlich um die

Winkel

zwischen 60° und 90°.

Schaut

man genau hin,

dann liegt unser Ausgleichskolben bei der 60°-Maschine genau 90° zur

Winkelhalbierenden von Arbeitskolben und Verdrängerkolben. Das ist kein

Zufall

!!! Wenn man mehrere Berechnungen gemacht hat, entdeckt man, dass das

Prinzip

bei 70° und 80° genauso gilt. Die Winkelhalbierende von 70° ist 35°.

Wenn wir

90° zu dieser Winkelhalbierenden unseren Ausgleichskolben festlegen,

ist die

Maschine wieder ausgewuchtet. Nur der Betrag der Unwucht muss beim

Ausgleichskolben kleiner sein. Um wieviel kleiner?

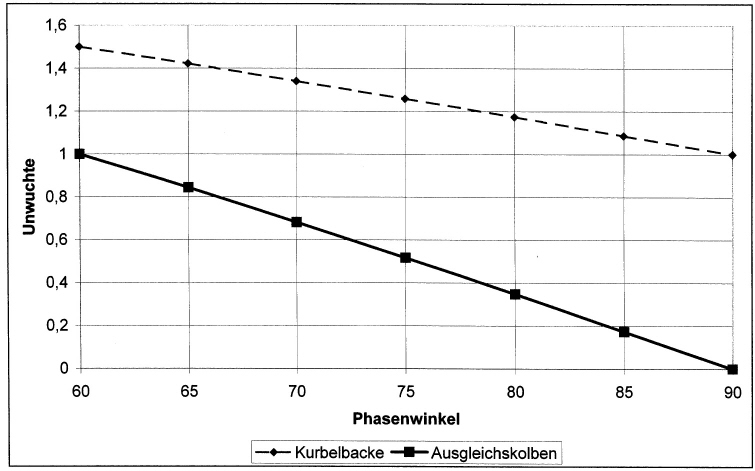

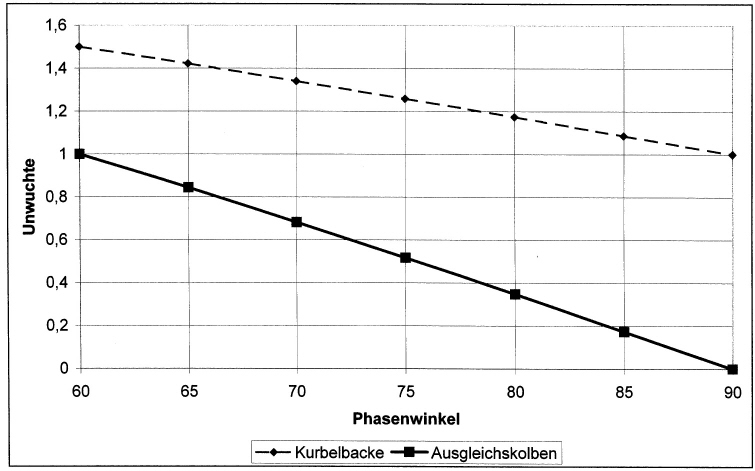

Nun wissen

wir, dass beim

anderen Grenzfall, der 90°-Maschine, der Betrag der Unwucht des

Ausgleichskolbens null sein muss, da es diesen Ausgleichskolben gar

nicht gibt.

Man könnte eine lineare Beziehung vermuten, so dass der Betrag bei

70°-Maschinen nur noch zwei Drittel der Anfangs-Unwucht und bei

80°-Maschinen

ein Drittel der Anfangs-Unwucht ausmacht. Aber es geht hier nicht um

lineare

Beziehungen, sondern um Beziehungen, die mit Cosinus-Berechnungen zu

tun haben,

die ich uns aber ersparen will. Jedenfalls ist die Kurve nicht ganz

gerade, wie

man in der letzten Abbildung sieht. Außerdem kann man auf dieser

Abbildung auch

den Betrag der Unwucht der Kurbelbacke in der gestrichelten Kurve

ablesen.

Damit haben wir dann alles, was wir für die Auswuchtung von

Gamma-Stirlingmotoren mit einem Phasenwinkel zwischen 60° und 90°

brauchen. Ich

wünsche allen Stirling-Machinenbauern gutes Gelingen!

Auswuchtung

von 4-System-Verdrängeranordnungen

Bei

90°-Ridermotoren (Alpha-Typ)

war es üblich, die 4 Systeme parallel im Kreis anzuordnen und durch ein

Schiefscheiben-Triebwerk oder ein Taumelscheiben-Triebwerk zu

betreiben. Wie auf dieser

Internetseite

schon mehrfach geschehen, taugt dieser Motor nichts, einmal weil er mit

einer

zu harten Flamme beaufschlagt werden muss, aber andererseits auch

dadurch, dass

die überaus großen Kräfte dieser Maschine nur eine kurze Lebensdauer

der Scheibentriebwerke

nach sich ziehen. Alle derartigen Anstrengungen sind bisher gescheitert.

Beim

Stirlingmotor (Beta- und

Gamma-Typ) sind die Kräfte an den Arbeitskolben dagegen ca. 40 %

kleiner, aber

immer noch zu groß für Schiefscheiben-Triebwerke oder

Taumelscheiben-Triebwerke.

Das gilt allerdings nur für die Arbeitskolben. Die Kräfte an den

Verdrängern

betragen nur wenige Prozent davon und sind damit prädestiniert für

diese

Scheiben-Triebwerke!!! Daher ist es durchaus vorstellbar, dass diese

Anordnung

in Zukunft ein Comeback feiert.

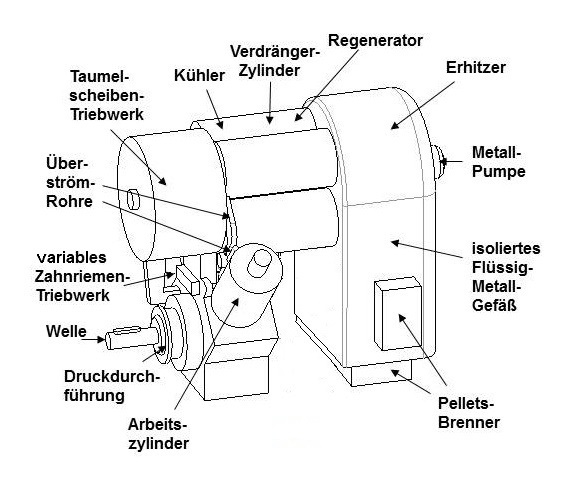

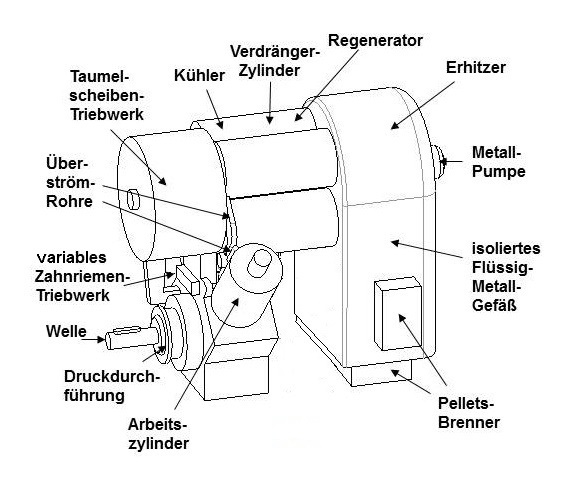

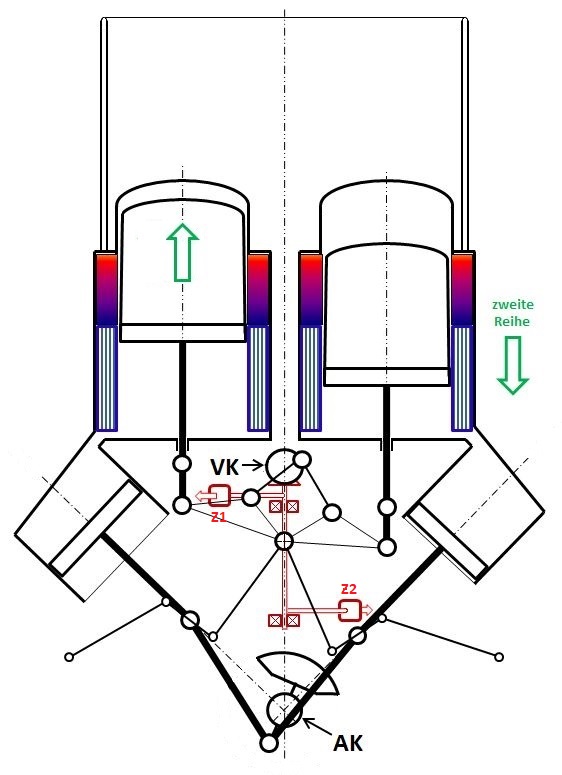

Links

die Skizze eines

4-System-Stirlingmotors mit zwei doppelwirkenden Arbeitskolben in

V-Anordnung

(für sich ausgewuchtet) und vier oben-liegenden Verdrängerzylindern mit

Taumelscheiben-Antrieb. Die beiden Wellen sind mit einem variablen

Phasenwinkel-Verstellmechanismus (siehe Beitrag „Rekuperation“)

ver-bunden,

hier variables Zahn-riemen-Triebwerk genannt. Die vier Erhitzer tauchen

in ein

Gefäß mit flüssigem Metall (z.B. Zinn) ein, das von einem

Pellet-Brenner beheizt

wird.

Betrachtet

man die vier

Verdrängersysteme in ihrem Bewegungsablauf, so sieht man eine

Reihum-Wellenbewegung ähnlich einer Laola-Welle. Diese bewirkt ein

rotierendes

Drehmoment, das immer mit den Totpunkten mitwandert. Dabei müssen die

Massen eines

Verdrängerkolbens mit ihrer Stange und den Maschinenbau-Elementen am

Scheibentriebwerk, die ebenfalls die oszillierende Bewegung des

Verdrängers

mitmachen, zusammen addiert werden. Diese Gesamtmasse (zweimal) wird

nun mit

dem Hub multipliziert und dann noch mit dem Achsabstand zwischen zwei

diagonal

gegenüberliegenden Verdrängern. Das Ergebnis ist das Drehmoment, das

während

des Laufes um die gemeinsame Achse aller vier Verdränger rotiert.

Dieses

rotierende Drehmoment

gilt es nun auszuwuchten.

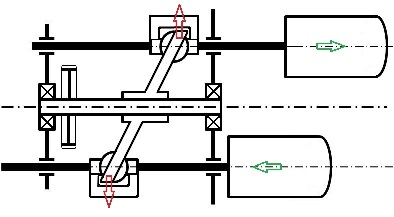

Die

Auswuchtung von Schiefscheiben-Triebwerken ist dabei am einfachsten, da

die Scheibe selbst ein rotierendes Drehmoment ausübt (rote Pfeile), das

genau entgegen dem rotierenden Drehmoment steht, das die

Verdrängersysteme verursachen (grüne Pfeile). Dabei muss lediglich die

Dicke bzw. die Masse der Scheibe auswuchtmäßig angepasst werden.

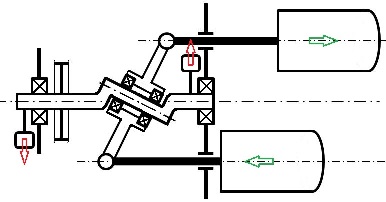

Beim

Taumelscheiben-Triebwerk rotiert die Scheibe nicht mit, sondern gehört,

weil sie die oszillierende Bewegung der Verdränger mitmacht, zum oben

genannten rotierenden Drehmoment, das es auszuwuchten gilt. Die

Auswuchtung erfolgt über zwei zusätzliche Massen Z1 und Z2 auf der

Achse (Gewichte mit rotem Pfeil). Das gegenwirkende Drehmoment

errechnet sich aus Z1 plus Z2 mal dem doppelten Achsabstand mal dem

Abstand parallel zur Achse, zu der Stelle, an der Z2 angreift. Dieses

Drehmoment muss wieder so gewählt werden, dass es genau entgegen dem

rotierenden Drehmoment steht, das die Verdrängersysteme verursachen

(grüne Pfeile).

Ein rotierendes Drehmoment entsteht auch, bei dem

Verdränger-Triebwerk rechts. Die Verdrängerkolben-Welle (VK) wird auch

hier über ein variables Zahnriemen-Triebwerk oder einer Kette von der

Arbeitskolben-Welle (AK) angetrieben (beide in der gleichen

Drehrichtung). Das Bild zeigt dabei nur die erste Reihe, dahinter liegt

eine zweite Reihe von Kolben.

Die

Auswuchtung der vier

Verdrängerkolben übernimmt eine zentrale Achse, die über ein

Winkelgetriiebe von der Verdrängerkolben-Welle angetrieben wird (rot

eingezeichnet). Die zwei Massen Z1 und Z2 erzeugen wieder das

gegenwirkende rotierende Drehmoment, das den Stirlingmotor auswuchtet.

(Nähere Auskunft über die Funktionsweise dieses Quadro-Stirlings beim Autor dieser Internetseite).

Druckversion

zurück zum

Inhaltsverzeichnis (home)

Alle

Teile des Verdrängersystems auflisten

Alle

Teile des Verdrängersystems auflisten Alle

Teile des Arbeitskolbensystems

auflisten

Alle

Teile des Arbeitskolbensystems

auflisten